door Ellen Vaders | mrt 25, 2019 | aluminium, aluminium extrusie, extrusie, profiel

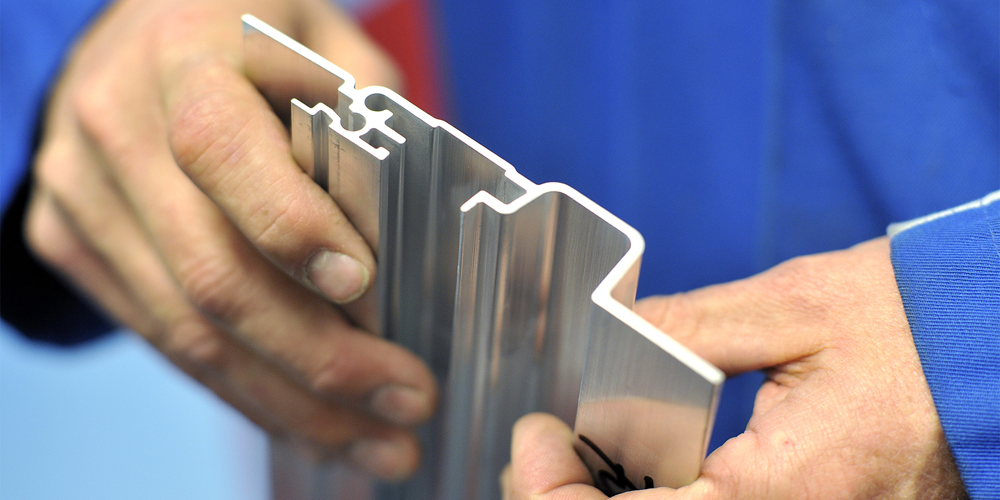

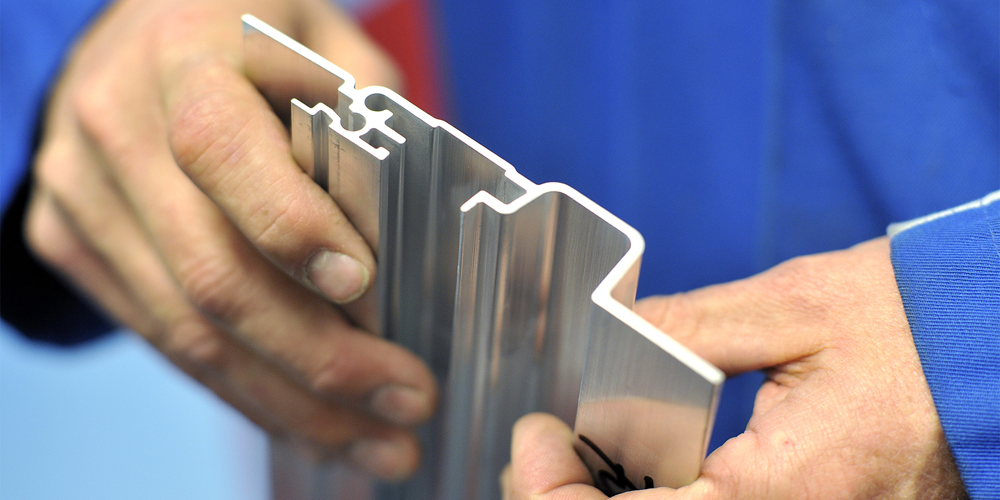

Hoe leg je aluminium profielen vast?

Om aluminium profielen vast te leggen is het aan te raden tekensymbolen te gebruiken. Het efficiënt vastleggen en goed tolereren is vaak een uitdaging. Helaas gaat het in de praktijk nog al eens mis.

Wat veel voorkomt is dat referentievlakken van de verschillende symbolen verkeerd worden gelegd of dat symbolen door elkaar worden gehaald. Wanneer er niet goed wordt vastgelegd is het ergste dat je niet krijgt wat je bedoelde.

Wat we in de praktijk veelvuldig tegenkomen op tekeningen van aluminium extrusie profielen is het volgende:

- Referentielijnen en -vlakken onlogisch gekozen

- Symbolen door elkaar gehaald

- Gebruik van verouderde aanduidingen

Referentielijnen en -vlakken worden in de tekening niet effectief gekozen waardoor de meettechnicus niet snapt waarom een referentie juist op die manier wordt toegepast.

Symbolen worden nog al eens door elkaar gehaald. Rechtheid wordt vaak verward met vlakheid bij aluminium profielen. Daarnaast wordt profielzuiverheid van een lijn nog al eens verward met profielzuiverheid van een oppervlak.

Verouderde notatiewijzen worden helaas nogal eens gebruikt en veroorzaken verwarring en onduidelijkheid.

Wanneer er niet goed wordt vastgelegd gaat dit te koste van de kwaliteit, duidelijkheid in communicatie over en weer en het kan grote consequenties hebben t.a.v. prijs.

Een praktijkvoorbeeld

Waarom is het belangrijk om een extrusie profiel duidelijk en eenduidig vast te leggen?

We vroegen het Piet van Berkel. Meettechnicus bij firma VAST METAAL. Piet: “Wij controleren hier in de meetkamer geëxtrudeerde profielen door een kort stuk afgezaagd profiel na het afbramen(!) tegen een vlakke plaatopname te houden. De computer vergelijkt de opname met de tekening. Als het goed is staan de vorm- en plaatstoleranties juist op de tekening en kunnen door het meetinstrument worden geïnterpreteerd. Indien toleranties goed gespecificeerd (eenduidig en duidelijk) erop staan, is de meting waardevol. Als ze er niet goed opstaan is de meting eigenlijk zinloos en krijgt de constructeur niet wat hij wilde hebben en krijgt de eindklant uiteindelijk te laat zijn gewenste profiel”.

Hoe definieer je een aluminium profiel dan wel? We hebben voor jouw een voorbeeldtekening gemaakt. Laat commentaar achter onder het blog en we sturen je deze toe.

Het goed vastleggen van een aluminium profiel met de juiste kennis hoeft niet moeilijk te zijn. Ben je engineer en heb jij een profieltekening waarvan je wilt weten hoe het beter kan? Geef antwoord op de vraag:

Waar loop jij tegen aan bij het beschrijven van een aluminium extrusie profiel?

Vermeld je antwoord hieronder in het commentaarveld. Behalve de voorbeeldtekening kun je ook onze terugkoppeling op jouw profieltekening krijgen. Na het plaatsen van je opmerking kun je deze direct naar ons mailen via ellen@aluknowledge.com.

Ik wens je veel plezier met het ontwikkelen van je volgende aluminium profiel.

P.s. Wil je meer weten? Vraag hier informatie over de cursus vorm- en plaatstoleranties.

Dit artikel is tot stand gekomen in samenwerking met Ìnventas

door Ellen Vaders | feb 26, 2018 | aluminium, aluminium advies, aluminium expertise, extrusie, lassen, optimaal ontwerp

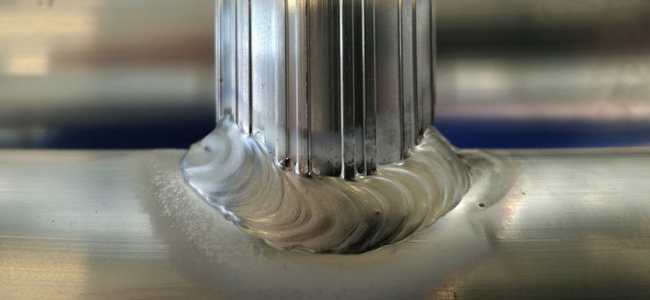

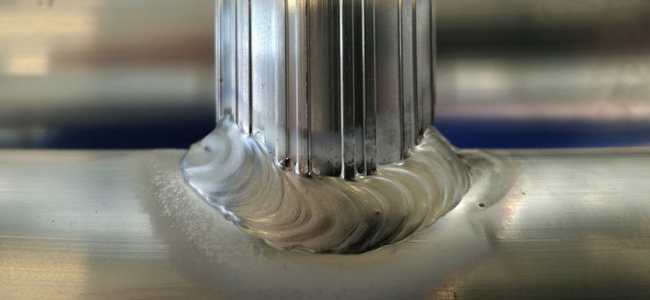

What is the length of the Heat affected zone, HAZ?

.

Engineers would like to have rules of thump.

So if we make a welding connection between tubes in the range of 50mm what would the size of the HAZ be? Although I would love to make the world of the engineers a bit easier this question cannot be addressed by a quick answer.

Due to the heat impact the material properties are negatively influenced. The higher the heat input is the more the mechanical properties of the alloys are influenced, for aluminium in the 5000 as well as in the 6000 series. For a tube in the 6000 alloy’s series this means that the mechanical values of a tube in T6 quality are approximately degraded to the T4 value at best (after a recovery period of ~3 months).

How come we can not give a straight answer to the question what length of the area is influenced?

The length of the HAZ is influenced by the heat input of the welding process. So the process type but also all the parameters of the welding process. (current, arc voltage, travel speed, etc.)

.

Two tips for the best result:

1. For MIG welding high current, high travel speed. (snoerend lassen NL)

2. For multilayer welds the interpass temperature of 50° C should be respected, independent of material thickness.

With these tips heat input is relatively low, full penetration in the weld is received, lack of fusion prevented and mechanical strength optimal as possible.

.

You can compare it with preparation of the famous Dutch kroket (Croquette). Welding aluminium is optimal if the heat input is balanced in the right way, for a kroket; shortly hot fried, delivering a nice brown crispy crust is and the meat inside warm but still relatively cold.

.

.

Welding an aluminium tube to a casted bracket the bond-design is somewhat “secured”. If the heat input was too high the weld pool will sag through the weld, if the heat input is too low there is not enough fusion in the weld. Both ways the weld is disqualified.

For specific applications the HAZ can be determined, but if welder or weld supplier or any other parameter changes you better redo your qualification. To determine the quality of the weld best is to do a pre-production welding test and submit it to mechanical testing. To measure the HAZ you can ask a testcenter to investigate the microstructural material changes. If your process is stable you have some information about the length of the HAZ for FEM calculations.

For welding best rule of thump is place the joint at the area with the lowest strains as possible.

.

Are you an engineer and do you need to know more about a weld design for your application? Please type your question in the comment box below. If you are qualified I am willing to discuss your training needs or the design support you are looking for.

Other valuable input for engineers is also welcome and will be appreciated.

Aluminium greetings

Ellen. Many thanks for your input Kees Veeken!

door Ellen Vaders | dec 19, 2017 | alloy, aluminium, aluminium advies, aluminium expertise, extrusie, plaat

Gedurende dit jaar heb ik vanuit allerlei hoeken vragen gekregen over de toepassingen van aluminium, problemen die hierbij ondervonden worden en keuzes die hierin gemaakt (moeten) worden. Daarom in mijn laatste blog van dit jaar een aantal veel voorkomende vragen en tips waar de antwoorden op aluminium kennis vragen te vinden zijn. Vergeet ook niet om jouw reactie achter te laten, voor een leuk eindejaarscadeau.

Bij problemen krijg ik regelmatig vragen over de materiaalkwaliteit. Soms omdat de leverancier, in overleg, een andere legering heeft ingezet, die beter te verwerken is. De vragen die ik liever zie zijn die in het engineeringstraject. Als men, voor bijvoorbeeld een snelle kostenindicatie, tot de ontdekking komt dat de kwaliteit die zij in gedachten hebben niet beschikbaar is in die vorm.

Er moet een keuze gemaakt worden op basis van de eigenschappen, hierbij is materiaalkennis essentieel. Je kunt je beroepen op een leverancier. Deze heeft vaak een bepaald proces in huis, waar een specifieke legering geëigend voor is. Ga je later voor de grote aantallen een ander proces inzetten dan gebeurt het regelmatig dat er een andere legering wordt ingezet en wat betekent dat voor je FEM analyse? Het gebeurt vaak dat men dit pas tegenkomt bij de testfase.

Zijn er stappen in het proces waarbij de temperatuur omhoog gaat en wat zijn de consequenties voor de eigenschappen?

Of tijdens gebruik is er sprake van vermoeiing en de gevalideerde producten halen veel betere waarden dan de serieproductie onderdelen.

Ondanks dat voor veel engineers de uitdaging ligt in het ontwerpen en niet in de materiaal specificatie is het hier waar veel problemen ontstaan.

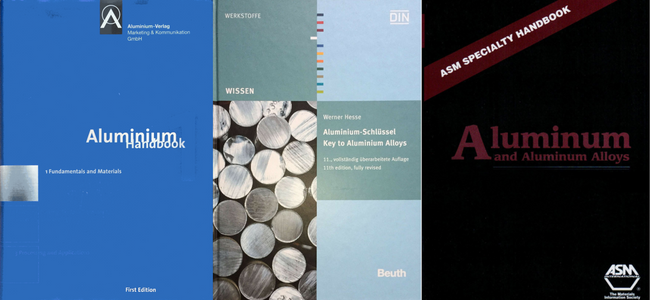

Bij een gedegen engineeringsproces zijn specifieke materiaalgegevens nodig, voor berekeningen en simulatie. Waar vind je die? Welke informatie is betrouwbaar?

In allerlei databases, websites en leveranciersinformatie staan tegenstrijdige getallen en uiteenzettingen. Heel veel van de informatie hangt ook af van de toepassing, fabricagemethode en/of (test)omstandigheden. Betrouwbare goed beschreven bronnen die de informatie leveren waar jij behoefte aan hebt zijn dus veel waard. Als aluminium niet je core business is, is het lastig om daar je weg in te vinden.

Ben je benieuwd naar de boeken die ik zelf regelmatig gebruik?

Als cadeau voor jou heb ik mijn bronnen voor je op een rij gezet. Mocht je je vervelen in de kerstperiode kun je je altijd in deze vakinhoudelijke informatie gaan vastbijten.

1. Aluminium Material Data Sheets – Aluminium-Werkstoff-Datenblätter

2. ASM Speciality Handbook: Aluminium and Aluminium Alloys

3. Aluminium-Schlüssel – Key to Aluminium Alloys

4. Aluminium Handbook – Aluminium Taschenbuch

5. NEN bundel 21 (helaas niet meer nieuw te verkrijgen, normen zijn nu alleen los verkrijgbaar)

6. Welke bron zou jij hier neerzetten? Wat raadpleeg jij?

Er is een alternatief voor het boek -Material Data Sheets- en gelijk ook voor de NEN Bundel. De Alu-Key database. Heel -to the point- vind je dezelfde data, uitgebreider en makkelijk toegankelijk. Snel bij de waarde/informatie die jij nodig hebt, je kan er alleen niet zo in bladeren als in een boek.

Ben je benieuwd en wil je de aluminium database wel eens zien? Ik heb goed nieuws.

Ben je benieuwd en wil je de aluminium database wel eens zien? Ik heb goed nieuws.

Geef hieronder in het commentaar veld antwoord op de vraag: Welke bron zou jij aan deze lijst toevoegen? Welke gebruik jij?

Vermeld jouw bron en ik geef jou een gratis testlogin op Alu-Key voor 1 maand.

Reageer snel want voor de feestdagen is dit aanbod weer voorbij.

Aluminium groet,

Ellen

door Ellen Vaders | nov 20, 2017 | aluminium, aluminium advies, corrosie, extrusie, plaat

Aluminium langs de kant van de weg…

Als ik wegrijd vanaf de parkeerplaats bij Breukelen kom ik tot aan Eindhoven overal aluminium tegen. Te beginnen bij de geluidswal van Maarssen. Deels beton, deels aluminium, met een strook glas ertussen. Het aluminium is een standaard EN AW-5005 moffelkwaliteit. Je ziet dat hier een aantal zaken niet optimaal zijn gegaan. Ten eerste zie je kleurverschil tussen de panelen. Dit kan met walsrichting of zelfs met een verschillende batch te maken hebben. Bij behang zorg je ook altijd dat het uit een batch komt om kleurverschil te vermijden.

Ten tweede zie je vlekken. Ergens gedurende het traject heeft het materiaal waarschijnlijk buiten gestaan of in ieder geval heeft vocht de kans gehad tussen de op elkaar gestapelde platen te kruipen vanwaar er vlekken op het materiaal zijn ontstaan. Een beschadiging die niet zomaar te verwijderen is. Gelukkig valt het de meeste mensen die hier met 100 kilometer per uur voorbij rijden niet op. Wat men wel eens tegen me zegt is: je moet wel een echte aluminiumfiel zijn om dat op te merken. De Wall bij Utrecht is een gecoate rode aluminium plaat. Het staat er kleurig en strak bij.

.

We rijden verder richting Zaltbommel en zien de aluminium vrachtwagens van Knapen, Stas en Welgro over de weg rijden. Wist je dat er vervoerders zijn die alleen maar met aluminium wagens rijden om zo de concurrent te slim af te zijn? Of je bespaart brandstof of je kunt meer vracht meenemen doordat de wagens lichter zijn. En dan benoem ik hier de corrosievoordelen nog niet eens. Zijn er ook nadelen? Natuurlijk. Construeren met aluminium betekent: beter op het scherpst van de snede construeren. Dat stelt meer eisen aan de constructeur en de berekeningen die gemaakt moeten worden. Zo is vermoeiing absoluut een aspect dat niet veronachtzaamd mag worden in deze toepassing.

.

We rijden verder. Langs en boven de weg staan er allemaal blauwe borden met plaatsnamen. Aan de achterzijde zie je dat de profielen onbehandeld zijn en aluminium door zijn corrosiebestendigheid gewoon bruut kan worden ingezet voor deze toepassing.

Even verder zien we lichtmasten. Lichtgrijze ongeverfde masten gemaakt van aluminium. Veilig voor het verlichten van de rijbanen en veilig mocht er toch een botsing ontstaan. Speciale botsveilige constructies zijn ontwikkeld. En dat terwijl aluminium als materiaal al wordt ingezet voor kreukelzones, en dus de energie absorptie al in zich heeft.

.

We komen uiteindelijk bij Eindhoven. Hier staat de enige echt geluidsabsorberende wal die esthetisch ook nog eens fraai is. Op een eenvoudige manier zijn potentiële kleurverschillen in anodiseren gemaskeerd door kleurvariatie van de palen. Het lijken wel bomen/stammen. De kleuren geven ook nog eens een levendige aanblik. Geen steriel industrieel glad uiterlijk. Indien ooit afgedankt zal een ieder ze gratis willen weghalen. Ze leveren na afloop tenslotte geld op. Hetzij door hergebruik – up-cycle, hetzij doordat met maar weinig energie het materiaal omgesmolten kan worden en zo weer opnieuw voor allerlei profielen kan worden hergebruikt.

.

Ik kom aan bij mijn afspraak. Het eindresultaat? Ik kan weer een klant gaan helpen om aluminium optimaal in te zetten voor hun toepassing.

.

Wil jij fouten voorkomen, of heb je een vraag? Waar loop jij tegenaan met aluminium? Plaats je vraag in het commentaarveld hieronder. Je krijgt altijd antwoord en je mag natuurlijk ook elkaar helpen. Iedereen die reageert kan een maand lang een Alu-Key testaccount gratis uit proberen. Graag helpen we je op weg.

door Ellen Vaders | nov 7, 2017 | aluminium, extrusie, profiel ontwikkeling

Om aluminium profielen zo kostenefficiënt mogelijk te ontwerpen, is hier de tweede helft van de 7 tips die je daarbij helpen.

4. Symmetrische profielen met gelijke wanddiktes

5. Symmetrische toleranties op tekening

6. Identificeer je meest kritische dimensies!

7. Wees kritisch in het bematen

Bij tip 4 hebben we vorige keer al wanddikte besproken. Nu gaan we het hebben over de tong ratio en symmetrie en de andere tips nummer 5 tot en met 7

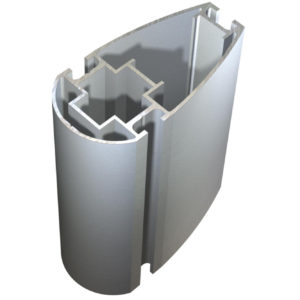

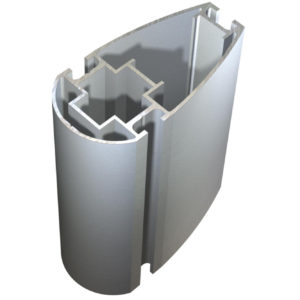

Tip 4. Symmetrische profielen met gelijke wanddiktes

Let op bij het profiel ontwerp op:

– Wanddikte

– Tong ratio

– Symmetrie

Tong ratio

Bij een heatsink met lange vinnen stroomt de basis sneller dan de vinnen. De hoogte van twee toppen van de vinnen ten opzichte van de basis van het profiel noemt met de tong ratio. Maak liefst korte vinnen met een tong-verhouding van ca. 3:1 of maak eventueel losse vinnen die je er later op bevestigt.

A- symmetrie

A- symmetrische profielen kunnen geproduceerd worden, maar zijn lastiger en veelal minder nauwkeurig, ten aanzien van bijvoorbeeld vlakheid en maatvoering.

Let hier op een gelijkmatige verdeling van massa. Verander de vorm of deel eventueel een profiel in tweeën. Als een profiel breekt tijdens de productie of direct erna dan kost dit je meer geld, werk en tijd dan wanneer je direct een evenwichtig profiel definieert en voor de productie aandacht hieraan besteedt.

Dunnere wanddikte om kilo’s en kosten te besparen kan als een boemerang naar je terug vliegen. Het product is moeilijker te produceren, toleranties kunnen niet gehaald worden, er ontstaat meer uitval en dus hogere kosten.

5. Symmetrische toleranties op tekening

Gebruik bij voorkeur de toleranties zoals vermeld in de norm voor extrusie profielen! (EN 755 deel 9)

Voor gefreesde, CNC verspaande, vervaardigde producten zijn veel nauwkeuriger toleranties gebruikelijk. Voor het deegachtige vormgevingsproces zoals extrusie gelden heel andere dimensies.

Wordt een onderdeel nabewerkt, vermeldt dan de maatvoering van gaten en zaagsneden in lengte richting vanaf een zijde.

Vermeldt anodiseer/ en coating specificaties. Deze oppervlakte behandelingen hebben invloed op de maatvoering van een profiel en kunnen daardoor onnodige maatvoeringsproblemen veroorzaken.

6. Identificeer je meest kritische dimensies!

Gebruik bemating die makkelijk en snel te controleren is bij het persen van het profiel. Bij de productie, naast de extrusie pers, is er slechts enkele minuten de gelegenheid om maatvoering te controleren.

Gebruik bij voorkeur niet meer dan 5 kritische maten per profiel

7. Wees kritisch in het bematen

Geef geen overbodig nauwkeurige maten op en zeker niet teveel (overdimensionering)

Optelling van toleranties leidt tot niet passen van profielen. Wees kritisch in het bematen en vermeldt welke maten kritisch zijn.

Aluminium extrusie is een deegachtig proces waarbij gezien het proces ongelofelijk nauwkeurig geproduceerd kan worden, het is echter niet te vergelijken met een 6-assig bewerkingscentrum.

Heb jij een probleem of ben jij wel eens aangelopen tegen een probleem bij de specificering van een extrusie profiel? Deel hieronder, je helpt ook anderen door te delen! Bovendien wordt jouw bijdrage bijzonder beloond. Nieuwsgierig…., wil je weten wat ik voor extra’s voor je heb? Beschrijf je vraag of probleemoplossing hieronder en je ontvangt het complete overzicht van alle tips in een handig pdf-document.

door Ellen Vaders | okt 24, 2017 | aluminium, extrusie, profiel ontwikkeling

Om aluminium profielen zo kostenefficiënt mogelijk te ontwerpen zijn hier de eerste helft van de 7 tips die je daarbij helpen.

1. Heldere profiel design tekening

2. Toepassing, deel het groter geheel

3. Gebruik afgeronde hoeken

4. Symmetrie en gelijke wanddiktes

1. Maak een duidelijke profiel design tekening met specificatie

Vervaardigen van een profiel start met een profiel ontwerp. Voor overleg met een leverancier, extrudeur, is een goed leesbare CAD tekening en/ of CAD file benodigd. Hier staat tenminste de essentiële bemating vermeld en de minimaal benodigde tolerantie. Duidelijk aangeleverde informatie resulteert in een concreet en kortdurend overleg met het extrusie bedrijf. Let met de benodigde toleranties op dat je niet onnodige nauwkeurigheden vraagt. Extruderen van profielen blijft een “deegvormig” proces met de hierbij behorende toleranties. Verstrek bij de aanvraag of het eerste overleg:

– CAD file

– Specificatie voor de coating

– Gewenste hoeveelheid

– Toepassing

2. Toepassing; Deel het groter geheel!

Laat zien waar het onderdeel voor gebruikt gaat worden, dit levert informatie op hoe het deel in combinatie met andere onderdelen moet functioneren en wat er van het onderdeel verwacht zal worden. Deel ook de belastingssituatie.

– Verklaar de kritische maten en hun relatie tot de rest van de omgeving

– Vermeld zichtzijde

– Belastingsituatie

– Geef aan welke testen het profiel moet ondergaan

– Vermeld of het een safety part is

3. Gebruik afgeronde hoeken!

Voor het extrusie proces is een profiel makkelijker te persen als dit afgeronde hoeken heeft.

Het materiaal stroomt beter en sneller door de matrijs. Afgeronde hoeken bij voorkeur 0,5mm. Dit betekent een gunstiger proces en dus een interessantere prijs. De CAD file zelf weet niet dat er een radius gemaakt moet worden, een engineer moet deze bewust plaatsen. Let hierop, zonder radius maak je het profiel onnodig duur.

4. Symmetrische profielen met gelijke wanddiktes

Let bij het profiel ontwerp op:

– Wanddikte

– Tong ratio

– Symmetrie

Wanddikte

Maak bij voorkeur symmetrische profielen met gelijke wanddiktes. Het aluminium stroomt met dezelfde stroomsnelheid door de matrijs. Als dunne delen achterblijven resulteert dit in meer uitval, lastiger produceren, kortere standtijd van de matrijs, langzamer produceren levert dus een hogere profielprijs.

Wanddikte neemt toe bij grotere buitenafmetingen van een profiel.

Tot zover deel 1 van …

7 tips om kostenefficiënte aluminium profielen te ontwerpen

Heb jij een probleem of ben jij wel eens aangelopen tegen een probleem bij de specificering van een extrusie profiel? Deel hieronder, je helpt ook anderen door te delen! Bovendien wordt jouw bijdrage bijzonder beloond. Nieuwsgierig…., wil je weten wat ik voor extra’s voor je heb? Beschrijf je vraag of probleemoplossing en je ontvangt het complete overzicht van alle tips in een handig pdf-document. Ik zie je opmerking in het invulveld hieronder tegemoet.