door Ellen Vaders | sep 25, 2017 | aluminium, extrusie, toestand, walsen

Aluminium toestanden verklaard.

De mechanische eigenschappen van het materiaal aluminium worden door verschillende factoren bepaald. De toestand van het materiaal is zeer belangrijk voor de eigenschappen. Maar wat is een toestand nu eigenlijk? Hoe moet je dat zien en wat betekent dat? Waarom zijn er zoveel verschillende, en als je deze dan opzoekt, is het nog steeds niet duidelijk.

In dit blog zal ik inzage geven in de verschillende toestanden.

Nadat het aluminium van gesmolten fase in een vaste vorm gegoten wordt zijn er voor kneedlegeringen nog de nodige bewerkingen nodig om het materiaal te “tunen”.

Het gegoten product wordt eerst homogeen gemaakt. Je kan je voorstellen dat, als het materiaal aan de buitenkant wordt afgekoeld, dit in het midden gewoon langzamer gaat. Dit heeft o.a. invloed op de plek waar legeringselementen zich verzamelen. Voor een wals plak -slab- en een perspaal -billet is na het gieten de eerste stap het materiaal homogeen gloeien. Hierbij worden de legerings elementen homogeen verdeeld door het materiaal.

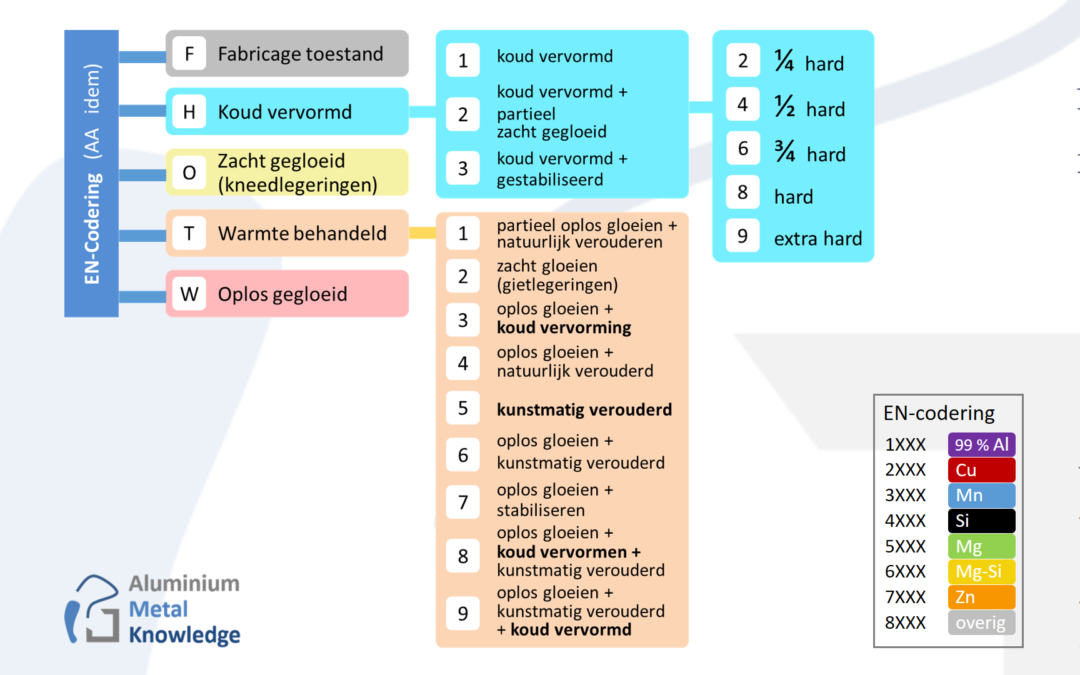

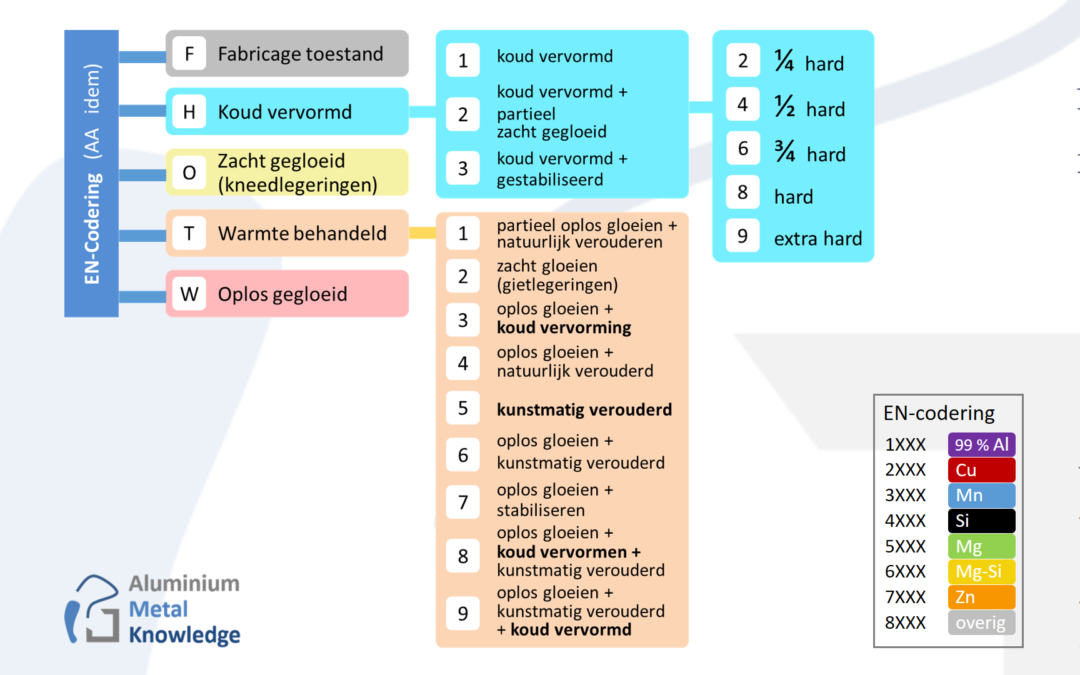

De stap hierna is afhankelijk van het proces en de legering. Legeringen in de 1000, 3000, 5000, zijn niet door een warmtebehandeling te versterken maar deze kunnen wel door deformeren/vervormen koud verstevigd worden.

Koudverstevigen H

Voor het koudverstevigen zijn 3 hoofdaanduidingen gedefinieerd. H1xx H2xx en H3xx. Dit zegt iets over de wijze van koudvervormen, al of niet gestabiliseerd. Het tweede getal zegt iets over de mate van vervorming. (Vervorming wordt ook wel deformatie genoemd.) Het derde getal dat soms wordt toegevoegd is nog een verdere differentiatie.

Deze aanduidingen zijn vermeld in de lijst toestanden met aluminium. De eigenschappen die je vervolgens van deze kwaliteit mag verwachten vind je in de norm of in Alu-Key waar deze toegankelijk zijn opgenomen.

Zacht gegloeid O

De O aanduiding kun je ook tegenkomen, O staat voor zacht gegloeid. Dit wordt vaak voor plaat in zachte kwaliteit gebruikt. De eigenschappen, zoals afgesproken middels de norm, moeten ook hier gerealiseerd worden! O3 kom je tegen voor gehomogeniseerde walsplakken. Voor een voorbeeld van een product kun je denken aan spanningsarme gegoten plaat t.b.v. de verspaning.

Thermisch behandeld T

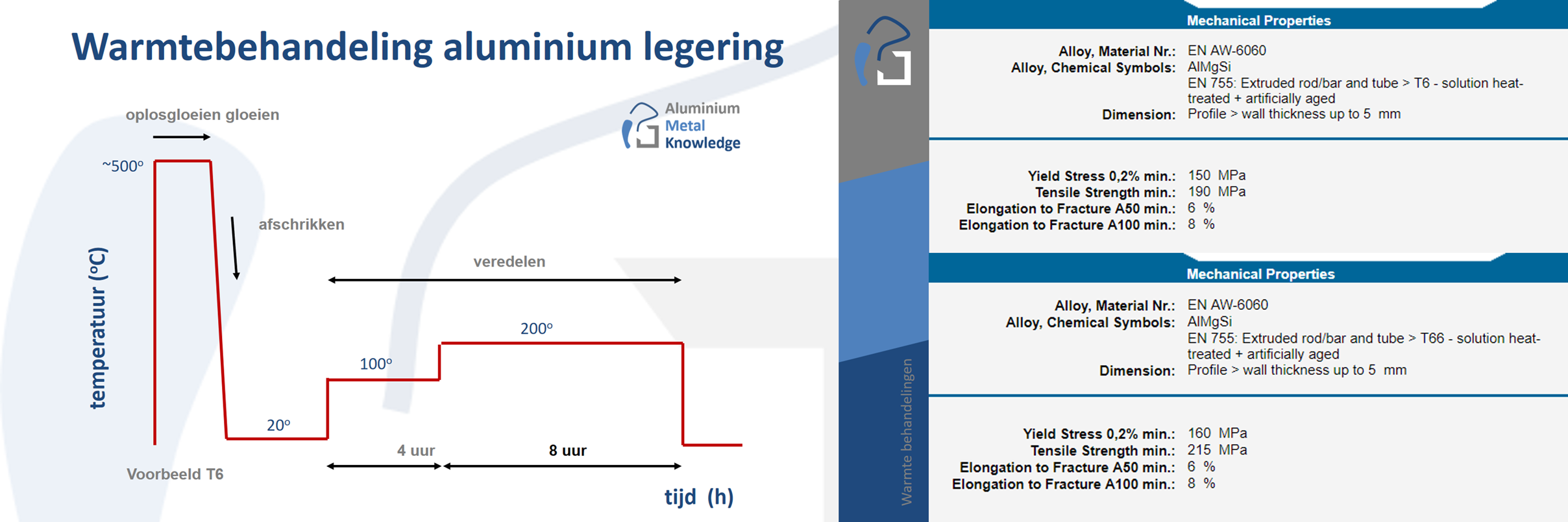

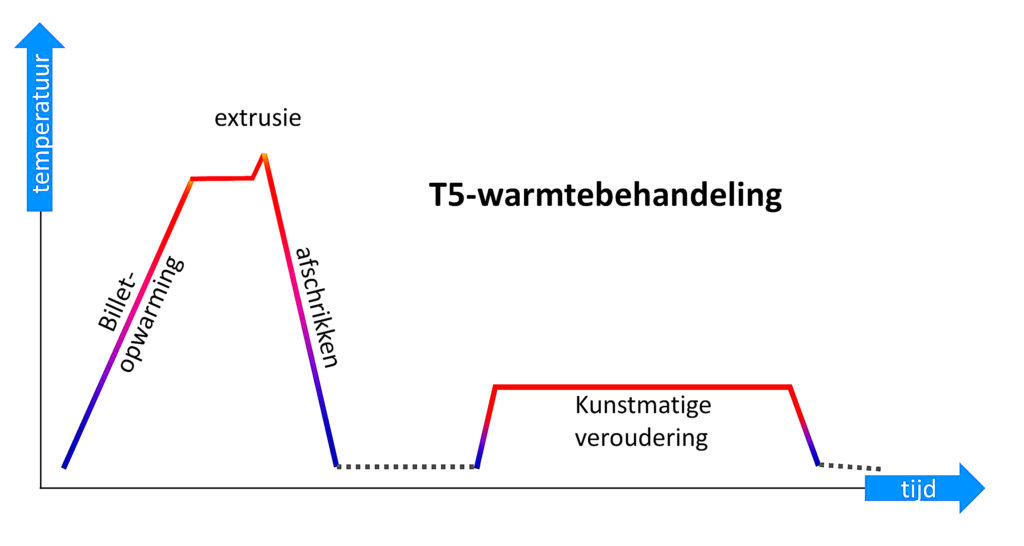

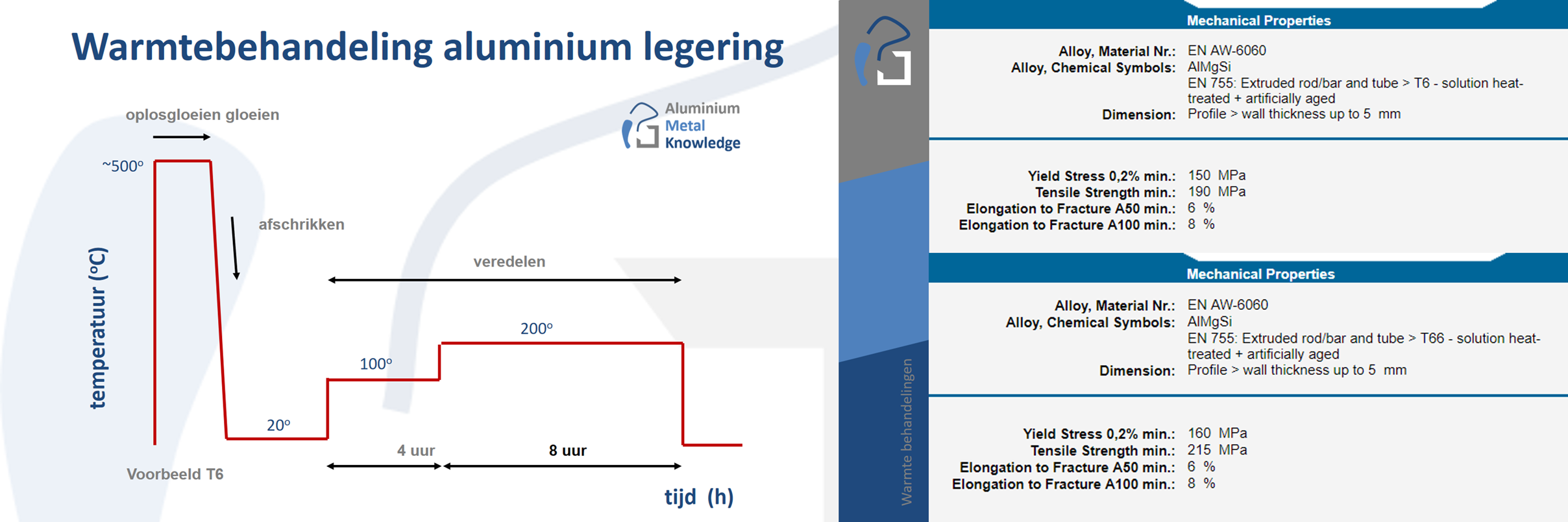

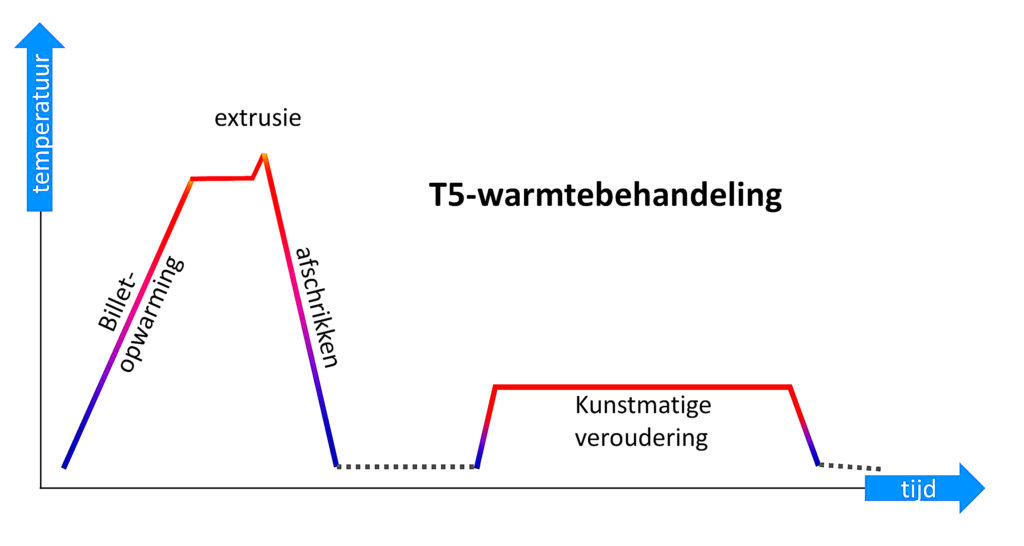

De legeringen in de 2000, 6000, en 7000 reeks zijn warmte behandelbaar. Met een warmtebehandeling kun je deze legeringen versterken. Deze legeringen kom je in profiel vaak tegen in de T6, T66 en T4 kwaliteit. Wat betekent dat nu? T staat voor thermisch behandeld. De billet wordt homogeen aangeleverd, wordt opgewarmd voor het extrusieproces , hierbij krijgen de legerings elementen de gelegenheid op te lossen; oplosgloeien. (Deze temperatuur ligt lager dan voor het homogeniseren, zo rond de 450/500 graden C)

Het verschil tussen T4 en T6 is dat T4 natuurlijk uitgehard is en er voor T6 en T66 een stap in de oven plaatsvindt waardoor veroudering sneller gaat en resulteert in betere mechanische eigenschappen.

Het verschil tussen T6 en T66 is dat er voor de T66 middels speciale proces controle nog hogere mechanische eigenschappen worden gerealiseerd. In de norm/Alu-Key vind je weer eigenschappen die je dan van het materiaal mag verwachten.

VOORBEELD zie rechts hierboven

Voor een dikke plaat zie je hier vaak T651. De stappen hier zijn homogeen gloeien van de walsplak. Vaak komt een walsplak op deze manier de fabriek voor dikke plaat binnen. Daarna wordt ook hier oplosgegloeid, vervolgens wordt de plak een vast gedefinieerde hoeveelheid gestrekt en vervolgens warmte behandeld, ofwel kunstmatig verouderd en gezaagd tot platen.

Tenslotte

Bij de beschrijvingen van de verschillende toestanden wordt er globaal beschreven wat er zoal benodigd is om de eigenschappen behorend bij deze toestand te bereiken. Het is geen standaard recept dat kan worden beschreven en toegepast. Het recept is per type product en per fabriek verschillend.

Dit geeft aan hoeveel moeite er gestoken wordt om het materiaal in exact de juiste structuur met de juiste eigenschappen te realiseren voor jouw product.

Wil jij overzicht in alle aluminium toestanden? Geef antwoord op de vraag: Wat wil jij weten over warmte behandelen van aluminium of een specifieke toestand? Zet dit hieronder in het commentaarveld. Je ontvang het complete overzicht met aluminium toestanden na plaatsing.

door Ellen Vaders | sep 27, 2016 | aluminium expertise, extruderen, extrusie, kneedlegering, legeringskeuze, profiel, toestand

Aluminium extrusie: thermomechanisch omvormen van aluminium

Aluminium extrusie is een plastisch vormgevingsproces waarin een voorverwarmd stuk aluminium, de billet, wordt omgevormd tot een langwerpig halffabrikaat met een constante dwarsdoorsnede, het profiel. De aluminium billet wordt daarbij door een plunjer met grote kracht door een één of meer matrijsopeningen geperst. De vorm van de opening in de matrijs bepaalt de profielvorm.

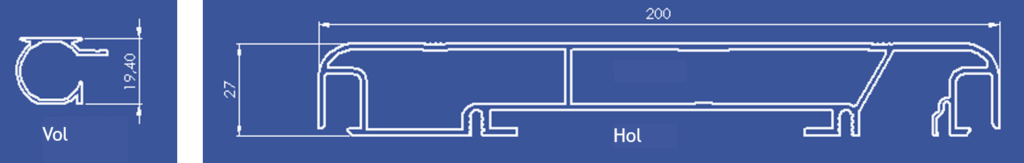

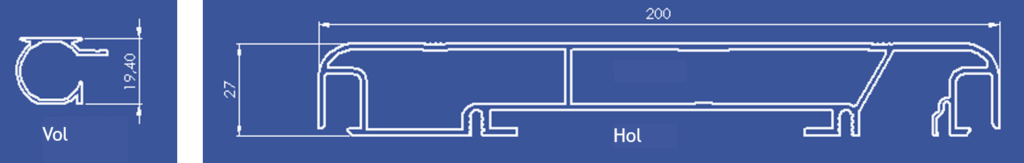

Extrusie is een veelzijdig proces waarmee een scala aan productvormen kan worden gerealiseerd. Met extrusie kunnen bijvoorbeeld kleine profielen met een typische afmetingen van enkele millimeters en een gewicht van enkele grammen per meter worden geproduceerd tot en met extreem grote en zware profielen met typische afmetingen van circa 1 meter en een gewicht van meer dan 100 kg/m. Profielen kunnen onderverdeeld worden in volprofielen en holle profielen. Bij volprofielen is de vorm vastgelegd door de buitencontour van het profiel. In holprofielen zijn er daarnaast één of meer holtes in de profieldoorsnde, een holle ruimte omsloten door aluminium. Veel van de aluminium kneedlegeringen kunnen door extrusie gevormd worden.

Legeringen

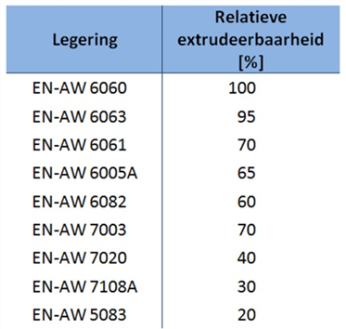

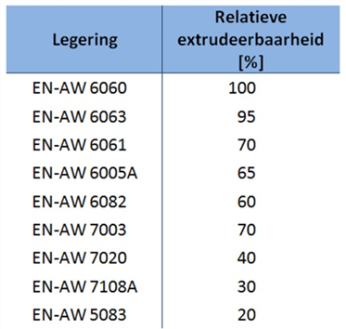

De legeringen voor extrusie zijn onderverdeeld in niet-verouderbare legeringen en legeringen die na extrusie kunnen worden warmte behandeld, veelal met als doel een verhoging van de sterkte. De verschillende legeringen hebben specifieke toevoegingen om de eigenschappen van met materiaal te beïnvloeden. De verschillende hoofdlegeringsgroepen worden toegelicht in de online aluminium training. De legeringselementen hebben effect op de extrudeerbaarheid. Zo heeft bijvoorbeeld de toevoeging van magnesium een sterk negatief effect op het vloeigedrag. Er is dan een hogere perskracht nodig om het materiaal te vervormen. Ook zal de toevoeging van legeringselementen het materiaal eerder doen smelten als de temperatuur oploopt. In de tabel is de verwerkbaarheid van veel voorkomende extrusielegeringen weergegeven, gerangschikt op basis van de relatieve extrudeerbaarheid ten opzicht van de zeer veel toegepaste legering EN-AW 6060.

De legeringen voor extrusie zijn onderverdeeld in niet-verouderbare legeringen en legeringen die na extrusie kunnen worden warmte behandeld, veelal met als doel een verhoging van de sterkte. De verschillende legeringen hebben specifieke toevoegingen om de eigenschappen van met materiaal te beïnvloeden. De verschillende hoofdlegeringsgroepen worden toegelicht in de online aluminium training. De legeringselementen hebben effect op de extrudeerbaarheid. Zo heeft bijvoorbeeld de toevoeging van magnesium een sterk negatief effect op het vloeigedrag. Er is dan een hogere perskracht nodig om het materiaal te vervormen. Ook zal de toevoeging van legeringselementen het materiaal eerder doen smelten als de temperatuur oploopt. In de tabel is de verwerkbaarheid van veel voorkomende extrusielegeringen weergegeven, gerangschikt op basis van de relatieve extrudeerbaarheid ten opzicht van de zeer veel toegepaste legering EN-AW 6060.

Proces

Aluminium extrusie is een thermomechanisch vormgevingsproces. Dat wil zeggen dat het omvormen van de billet gebeurt door vervorming van het materiaal bij verhoogde temperatuur. De verhoogde temperatuur is noodzakelijk om het aluminium in een zachte, kneedbare toestand te brengen, zodat het omvormen mogelijk wordt. Tijdens het extrusieproces warmt het materiaal verder op door vervormingsenergie en wrijving, waarbij de temperatuur kan oplopen tot 450-550°C en soms zelfs nog hoger. De maximum procestemperatuur wordt begrensd door het punt waar de eerste legeringsfasen in het aluminium beginnen te smelten.

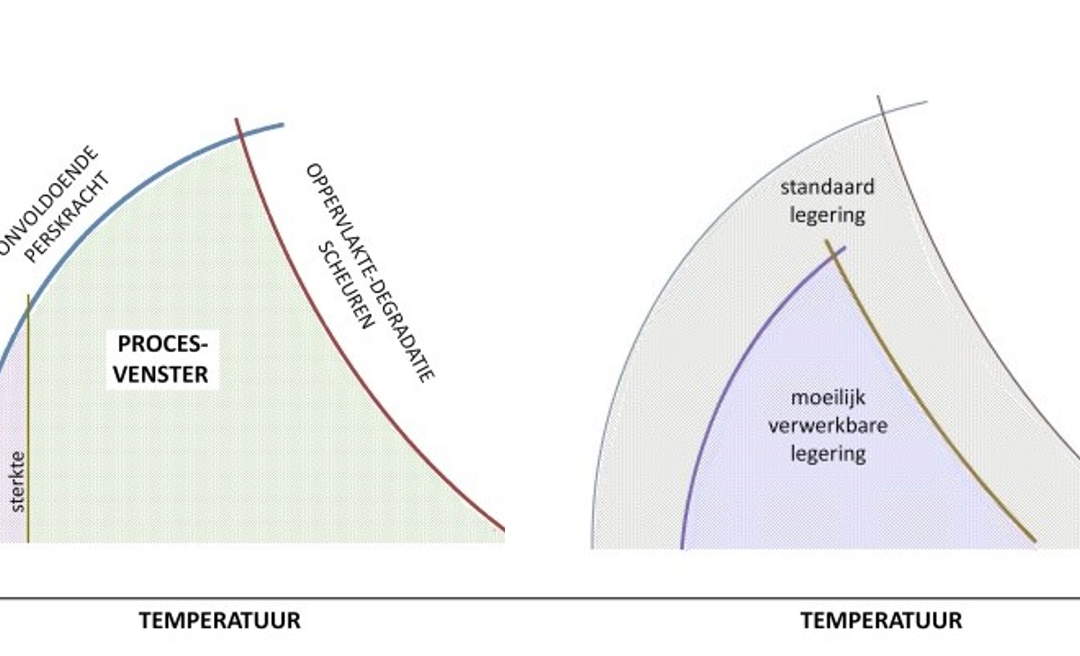

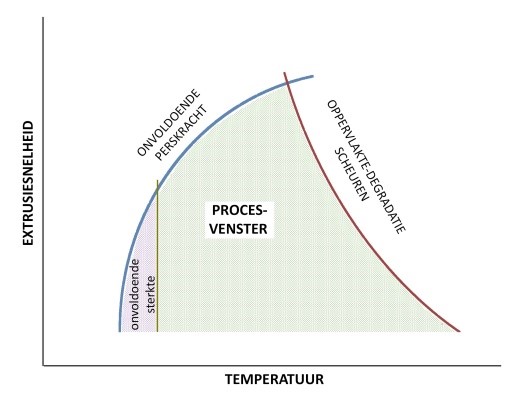

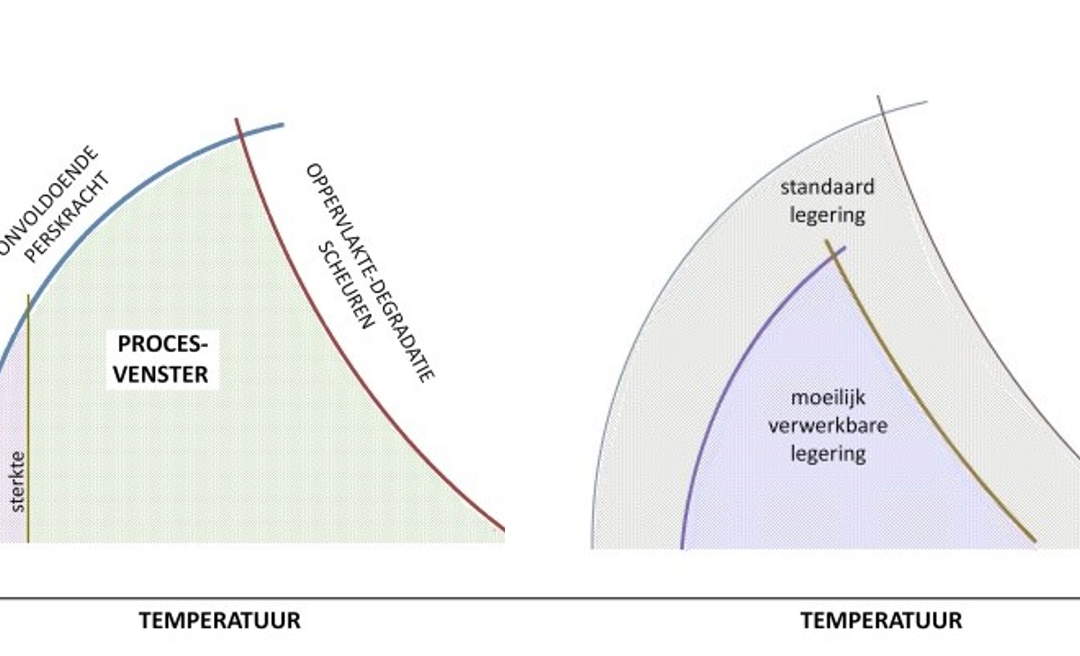

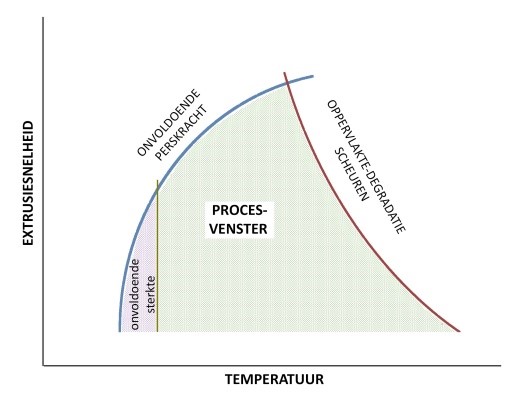

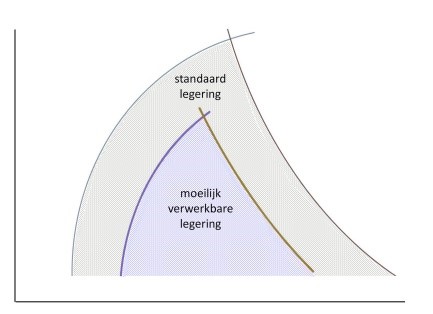

Als deze temperatuur wordt benaderd dan gaat de oppervlaktekwaliteit van het profiel sterk achteruit door de vorming van extrusiestrepen en/of “pick-up” : dit zijn kleine deeltjes aluminium die op het oppervlak vastkleven. Boven deze temperatuur verliest het materiaal zijn sterkte en zal het profiel oppervlaktefouten gaan vertonen of zelfs gaan scheuren. Bij een te lage temperatuur is het aluminium onvoldoende kneedbaar en is er onvoldoende perskracht om het materiaal door de matrijs te persen. Ook zal bij een te lage temperatuur het aluminium niet in de juiste “toestand” komen, waardoor na de warmtebehandeling niet de vereiste sterktewaarden zullen worden behaald. Het procesvenster is dus een samenspel van vervorming en temperatuur. Dit kan schematisch worden weergegeven in een “limietdiagram” zoals hierboven is weergeven. Het optimum bevindt zich bovenin het limietdiagram, waarbij de extrusieproductiviteit optimaal is, met behoud van goede producteigenschappen. Voor de verschillende legeringen, met hun specifieke verwerkingseigenschappen zoals hierboven beschreven, zal het limietdiagram verschillend zijn. Ook de matrijsuitvoering gerelateerd aan de profielvorm, heeft uitwerking op het diagram en dus op de optimale procesomstandigheden.

Als deze temperatuur wordt benaderd dan gaat de oppervlaktekwaliteit van het profiel sterk achteruit door de vorming van extrusiestrepen en/of “pick-up” : dit zijn kleine deeltjes aluminium die op het oppervlak vastkleven. Boven deze temperatuur verliest het materiaal zijn sterkte en zal het profiel oppervlaktefouten gaan vertonen of zelfs gaan scheuren. Bij een te lage temperatuur is het aluminium onvoldoende kneedbaar en is er onvoldoende perskracht om het materiaal door de matrijs te persen. Ook zal bij een te lage temperatuur het aluminium niet in de juiste “toestand” komen, waardoor na de warmtebehandeling niet de vereiste sterktewaarden zullen worden behaald. Het procesvenster is dus een samenspel van vervorming en temperatuur. Dit kan schematisch worden weergegeven in een “limietdiagram” zoals hierboven is weergeven. Het optimum bevindt zich bovenin het limietdiagram, waarbij de extrusieproductiviteit optimaal is, met behoud van goede producteigenschappen. Voor de verschillende legeringen, met hun specifieke verwerkingseigenschappen zoals hierboven beschreven, zal het limietdiagram verschillend zijn. Ook de matrijsuitvoering gerelateerd aan de profielvorm, heeft uitwerking op het diagram en dus op de optimale procesomstandigheden.

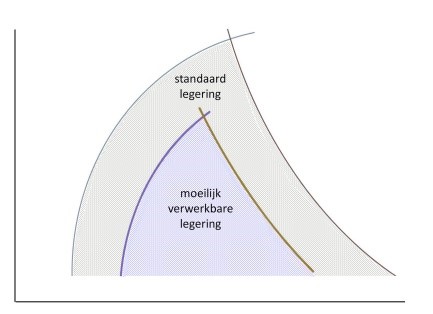

Hiernaast is een voorbeeld getoond van de limietdiagrammen voor twee legeringen met verschillende verwerkingseigenschappen. Duidelijk is te zien dat een moeilijk verwerkbare legering een kleiner procesvenster heeft met een lagere optimale productiviteit. Een ander effect van het thermomechanisch omvormen is de uitwerking op de kristalstructuur van het aluminium. Afhankelijk van de legering zal het materiaal kunnen rekristalliseren, waarbij de door extrusie sterk vervormde metaalstructuur zich herstelt en er zich “nieuwe” kristallen zullen vormen. Als gevolg van de procesomstandigheden kan de grootte van deze nieuwe kristallen op verschillende plaatsen in het profiel verschillend zijn. Dit uit zich dan vooral na het (met name decoratief) anodiseren van profielen, waar de onderliggende kristalstructuur zich op het zichtvlak manifesteert als ongewenste langsstrepen. Door een goede combinatie van matrijsontwerp, legeringskeuze en procesomstandigheden kan het risico op het optreden van dit fenomeen worden voorkomen.

Hiernaast is een voorbeeld getoond van de limietdiagrammen voor twee legeringen met verschillende verwerkingseigenschappen. Duidelijk is te zien dat een moeilijk verwerkbare legering een kleiner procesvenster heeft met een lagere optimale productiviteit. Een ander effect van het thermomechanisch omvormen is de uitwerking op de kristalstructuur van het aluminium. Afhankelijk van de legering zal het materiaal kunnen rekristalliseren, waarbij de door extrusie sterk vervormde metaalstructuur zich herstelt en er zich “nieuwe” kristallen zullen vormen. Als gevolg van de procesomstandigheden kan de grootte van deze nieuwe kristallen op verschillende plaatsen in het profiel verschillend zijn. Dit uit zich dan vooral na het (met name decoratief) anodiseren van profielen, waar de onderliggende kristalstructuur zich op het zichtvlak manifesteert als ongewenste langsstrepen. Door een goede combinatie van matrijsontwerp, legeringskeuze en procesomstandigheden kan het risico op het optreden van dit fenomeen worden voorkomen.

Nadat het profiel de extrusiepers verlaat wordt het materiaal afgekoeld. Afhankelijk van het type profiel en de legering wordt dit bewerkstelligd met geforceerde lucht of water. Dit laatste kan in de vorm van mist- of nevelkoeling, of voor zeer zware profielen, door middel van een staande golf in een waterbak waar het profiel doorheen wordt geleid. Door het koelen is het profiel sneller handelbaar. Het belangrijkste is echter dat de microstructuur wordt “ ingevroren” waardoor de sterkte van het profiel gunstig beïnvloed wordt. De navolgende warmtebehandeling, het verouderen maakt dit proces van versterken voor een veredelbare legering compleet. Deze procesroute is voor veel legeringen uit de 6000 en 7000-klasse toepasbaar (niet voor de 5000 reeks). Voor zwaa rdere profielen of specifieke legeringen (in bijv. de 2000 & 7000 reeks) kan het product onvoldoende snel worden

rdere profielen of specifieke legeringen (in bijv. de 2000 & 7000 reeks) kan het product onvoldoende snel worden

afgekoeld. In dat geval vindt er een tussenstap plaats, waarbij het profiel in een aparte oven nogmaals wordt opgewarmd tot een hoge temperatuur ca. 550°C en daarna wordt afgeschrikt in een vloeistofbad. Aansluitend kan het profiel dan worden verouderd: het gedurende enkele uren gloeien van het materiaal op een verhoogde temperatuur (typisch rond 200°C) waardoor de sterkte van het product aanzienlijk toeneemt.

Zoals je leest vereist het produceren van kwalitatief hoogwaardige profielen proceskennis. Tevens is een gedegen inzicht in de eigenschappen van de extrudeerbare aluminiumlegeringen benodigd.

Andrew den Bakker, Hartelijk dank voor het delen van je kennis!

Wil je dat Andrew contact met jou opneemt? mail Andrew direct.

Welke van de bovenstaande onderwerpen is voor jouw een ‘eye’ opener of wil je meer van weten? Laat het alsjeblieft weten in het commentaarveld hieronder. De eerste 3 krijgen een super aanbod voor de net nieuwe online training: aluminium legeringen meer info.

Ik zie je reactie tegemoet!

Wil je op de hoogte gehouden worden over Aluminium? schrijf je nu in en ontvang 1x per maand de update.

door Ellen Vaders | sep 3, 2014 | extrusie, kassenbouw, profiel ontwikkeling

Geschreven door Wim van der Ven & Ellen Vaders

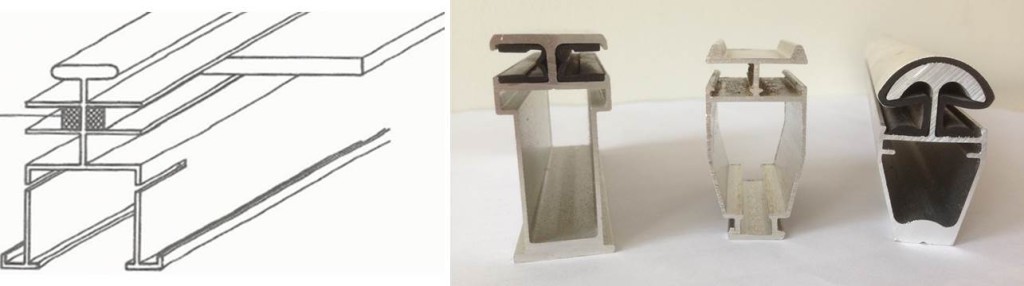

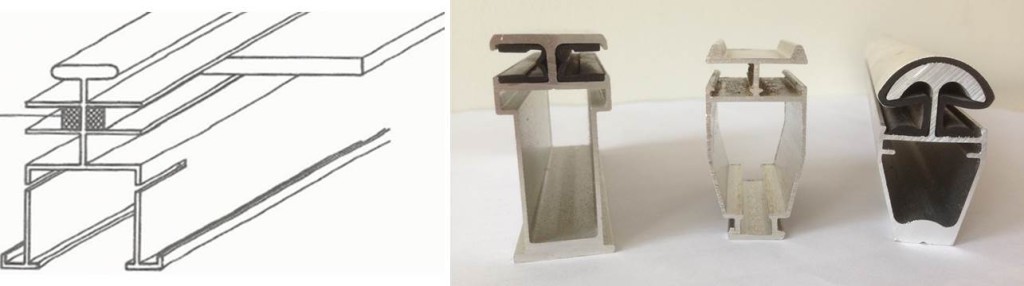

Vanaf eind jaren zestig van de vorige eeuw heeft het profiel van de glasroede in tuinbouwkassen een grote technologische ontwikkeling doorgemaakt. Het materiaal aluminium heeft als alternatief voor de stalen en houten voorganger hier een belangrijke rol in gespeeld. In deze blog wordt de glasroede van het zogenaamde “Venlo” dek als voorbeeld besproken. Het “Venlo” dek is een Nederlands kastype dat veelvuldig in binnen- en buitenland wordt gebruikt.

De ruitgrootte van het dekglas is gedurende de ontwikkeling van het profiel toegenomen van 165 x 73 cm naar 215 x 167 cm met een glasdikte van 4 mm. De kolomhoogte van de kassen is gegroeid van 3 m naar 7 m. Dit is mede mogelijk doordat de glasroede op gebied van sterkte en stijfheid is geoptimaliseerd.

Tevens is de lichtdoorlatendheid van tuinbouwkassen hierbij enorm vergroot. Dit is van ca. 65% naar 85-90% gebracht. In de productie van groenten betekent 1% meer licht 1% meer opbrengst!!! Ook de teelttechniek, met substraatgoten en irrigatiesystemen, heeft als resultaat hogere opbrengst en efficiënter watergebruik opgeleverd.

Behalve de genoemde verbeteringen worden hier de andere belangrijkste ontwikkelingen genoemd in de efficiency slag van de glasroede:

- verbeterde en versterkte roede-verbindingen

- glasopleggingen met drukverdelende laag voor snijkant glas (nagenoeg geen breuk-geen windgeruis-energiebesparend-lekvrij)

Ook externe ontwikkelingen in de markt hebben invloed op de vorm van het profiel uitgeoefend:

- nauwkeurig bouwen n.a.v. de les van de orkaan van 25 januari 1990* vergde aanpassing van de eisen ten aanzien van toleranties en maatafwijkingen.

- fixatie van roede met andere constructieonderdelen

- updates van de Nederlandse norm voor tuinbouwkassen NEN 3859

(*TNO rapport BI-91-097 “Tien maatregelen voor het op korte termijn verbeteren van de stormbestendigheid van omhullingssystemen (S.O.S) van tuinbouwkassen; november 1991”)

Figuur 2 Links één van de eerste aluminium dek-roede profielen; volgende generaties van het profiel

Het gevolg van dit alles is dat de vorm van een eenvoudige open profieldoorsnede veranderd is naar een stijve kokervorm aangevuld met details die voorzien in de extra benodigde functies. Een aantal voorbeelden zijn bijgevoegd, de laatste versies voorzien van een rubberinlegprofiel.

Het belang van de teelt in kassen richt zich op het telen van veilige groenten op fabrieksmatige en efficiënte wijze. Een duurzaam en optimaal gebouw waarin geen glasbreuk voorkomt, energieneutraal is en welke is afgestemd op de teelt, heeft hiervoor de toekomst.

Wat kan de volgende stap zijn in de ontwikkeling van het glasroede profiel?

De legeringen voor extrusie zijn onderverdeeld in niet-verouderbare legeringen en legeringen die na extrusie kunnen worden warmte behandeld, veelal met als doel een verhoging van de sterkte. De verschillende legeringen hebben specifieke toevoegingen om de eigenschappen van met materiaal te beïnvloeden. De verschillende hoofdlegeringsgroepen worden toegelicht in de

De legeringen voor extrusie zijn onderverdeeld in niet-verouderbare legeringen en legeringen die na extrusie kunnen worden warmte behandeld, veelal met als doel een verhoging van de sterkte. De verschillende legeringen hebben specifieke toevoegingen om de eigenschappen van met materiaal te beïnvloeden. De verschillende hoofdlegeringsgroepen worden toegelicht in de  Als deze temperatuur wordt benaderd dan gaat de oppervlaktekwaliteit van het profiel sterk achteruit door de vorming van extrusiestrepen en/of “pick-up” : dit zijn kleine deeltjes aluminium die op het oppervlak vastkleven. Boven deze temperatuur verliest het materiaal zijn sterkte en zal het profiel oppervlaktefouten gaan vertonen of zelfs gaan scheuren. Bij een te lage temperatuur is het aluminium onvoldoende kneedbaar en is er onvoldoende perskracht om het materiaal door de matrijs te persen. Ook zal bij een te lage temperatuur het aluminium niet in de juiste “toestand” komen, waardoor na de warmtebehandeling niet de vereiste sterktewaarden zullen worden behaald. Het procesvenster is dus een samenspel van vervorming en temperatuur. Dit kan schematisch worden weergegeven in een “limietdiagram” zoals hierboven is weergeven. Het optimum bevindt zich bovenin het limietdiagram, waarbij de extrusieproductiviteit optimaal is, met behoud van goede producteigenschappen. Voor de verschillende legeringen, met hun specifieke verwerkingseigenschappen zoals hierboven beschreven, zal het limietdiagram verschillend zijn. Ook de matrijsuitvoering gerelateerd aan de profielvorm, heeft uitwerking op het diagram en dus op de optimale procesomstandigheden.

Als deze temperatuur wordt benaderd dan gaat de oppervlaktekwaliteit van het profiel sterk achteruit door de vorming van extrusiestrepen en/of “pick-up” : dit zijn kleine deeltjes aluminium die op het oppervlak vastkleven. Boven deze temperatuur verliest het materiaal zijn sterkte en zal het profiel oppervlaktefouten gaan vertonen of zelfs gaan scheuren. Bij een te lage temperatuur is het aluminium onvoldoende kneedbaar en is er onvoldoende perskracht om het materiaal door de matrijs te persen. Ook zal bij een te lage temperatuur het aluminium niet in de juiste “toestand” komen, waardoor na de warmtebehandeling niet de vereiste sterktewaarden zullen worden behaald. Het procesvenster is dus een samenspel van vervorming en temperatuur. Dit kan schematisch worden weergegeven in een “limietdiagram” zoals hierboven is weergeven. Het optimum bevindt zich bovenin het limietdiagram, waarbij de extrusieproductiviteit optimaal is, met behoud van goede producteigenschappen. Voor de verschillende legeringen, met hun specifieke verwerkingseigenschappen zoals hierboven beschreven, zal het limietdiagram verschillend zijn. Ook de matrijsuitvoering gerelateerd aan de profielvorm, heeft uitwerking op het diagram en dus op de optimale procesomstandigheden. Hiernaast is een voorbeeld getoond van de limietdiagrammen voor twee legeringen met verschillende verwerkingseigenschappen. Duidelijk is te zien dat een moeilijk verwerkbare legering een kleiner procesvenster heeft met een lagere optimale productiviteit. Een ander effect van het thermomechanisch omvormen is de uitwerking op de kristalstructuur van het aluminium. Afhankelijk van de legering zal het materiaal kunnen rekristalliseren, waarbij de door extrusie sterk vervormde metaalstructuur zich herstelt en er zich “nieuwe” kristallen zullen vormen. Als gevolg van de procesomstandigheden kan de grootte van deze nieuwe kristallen op verschillende plaatsen in het profiel verschillend zijn. Dit uit zich dan vooral na het (met name decoratief) anodiseren van profielen, waar de onderliggende kristalstructuur zich op het zichtvlak manifesteert als ongewenste langsstrepen. Door een goede combinatie van matrijsontwerp, legeringskeuze en procesomstandigheden kan het risico op het optreden van dit fenomeen worden voorkomen.

Hiernaast is een voorbeeld getoond van de limietdiagrammen voor twee legeringen met verschillende verwerkingseigenschappen. Duidelijk is te zien dat een moeilijk verwerkbare legering een kleiner procesvenster heeft met een lagere optimale productiviteit. Een ander effect van het thermomechanisch omvormen is de uitwerking op de kristalstructuur van het aluminium. Afhankelijk van de legering zal het materiaal kunnen rekristalliseren, waarbij de door extrusie sterk vervormde metaalstructuur zich herstelt en er zich “nieuwe” kristallen zullen vormen. Als gevolg van de procesomstandigheden kan de grootte van deze nieuwe kristallen op verschillende plaatsen in het profiel verschillend zijn. Dit uit zich dan vooral na het (met name decoratief) anodiseren van profielen, waar de onderliggende kristalstructuur zich op het zichtvlak manifesteert als ongewenste langsstrepen. Door een goede combinatie van matrijsontwerp, legeringskeuze en procesomstandigheden kan het risico op het optreden van dit fenomeen worden voorkomen. rdere profielen of specifieke legeringen (in bijv. de 2000 & 7000 reeks) kan het product onvoldoende snel worden

rdere profielen of specifieke legeringen (in bijv. de 2000 & 7000 reeks) kan het product onvoldoende snel worden