door Ellen Vaders | jun 29, 2016 | aluminium, optimaal ontwerp, vormgeving

Door de specifieke metaalstructuur, zijn van aluminium allerlei vormen te produceren. Vorige keer hebben we het gehad over smeden, slagextrusie en heatforming. Dit Blog gaat over de volgende 4 processen:

- Hydroforming

- Rubberpersen

- Pulsvormen

- Additieve manufacturing

Hydroforming

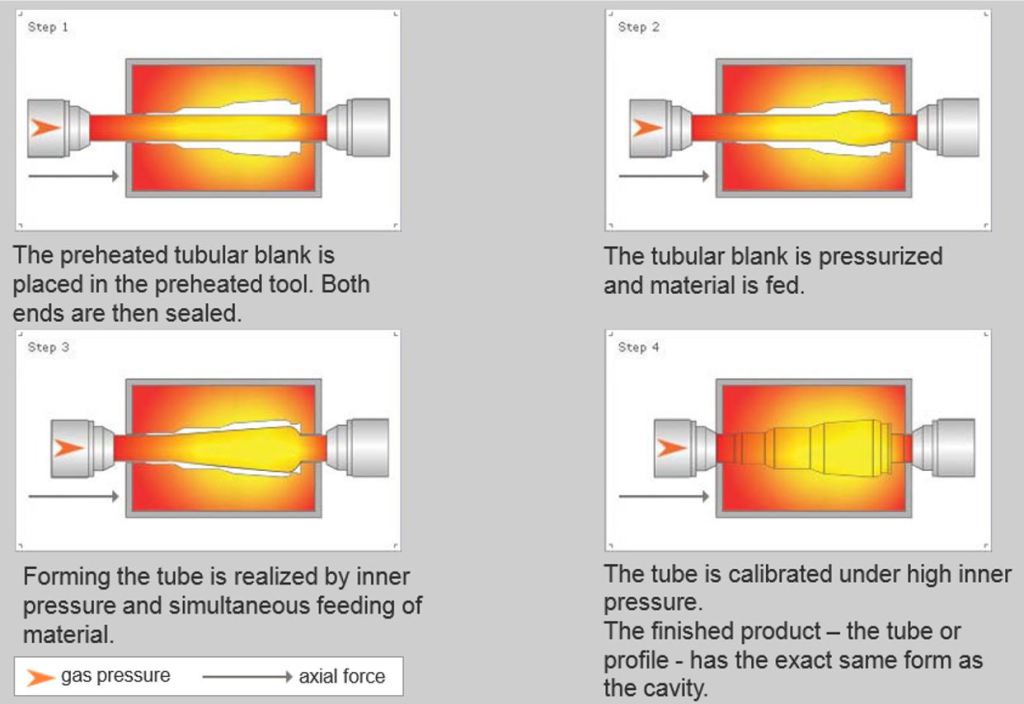

Is een plaat of buis die onder druk met water (soms olie) in een matrijsholte geduwd wordt. De drukken waar je over praat zijn, bij lage druk, vanaf 500 bar, of bij hogedruk tot 2500bar. Dit gebeurt koud. Afhankelijk van de rek, een mechanische eigenschap van het materiaal, mag je bij aluminium een expansie van ca. 10% verwachten.

Rubberpersen

Rubberpersen is een techniek waarbij je plaat in een 3D shape vormt. Het gereedschap bevindt zich aan één zijde en de druk wordt aangebracht door een “rubber kussen”. Je kan hierbij de plaat in een vormholte drukken (negatief vormen) of strekken/plooien (positief vormen). Bij relatief lage aantallen, series van 100 stuks, is dit proces al interessant.(Bron afbeeldingen: Phoenix 3D metaal)

Pulsvormen

Pulsvormen is een heel nieuwe techniek die we nog niet zolang zien. De eerste toepassing is nu op de markt. Het proces gaat door middel van magnetische ontlading.

Er wordt een hoge elektromagnetische energiepuls gevormd waarbij een geleidend materiaal, zoals aluminium, wordt afgestoten. Door het opbouwen van de spanning, met meerdere samenwerkende spoelen, wordt er een elektromagnetische puls opgewekt die het materiaal bij voldoende oplading weg doet schieten. Bij deze vervormingstechniek gedraagt het materiaal zich super plastisch waardoor een enorme vormvrijheid realiseerbaar is.

Middels slimme pulsvormapparaten kunnen al bij kleine condensator spanningen, van bijvoorbeeld 3 kV, pulsstromen gevormd worden die hoge elektrische pulsvelden realiseren, tegen geringe kosten.

Additive manufacturing

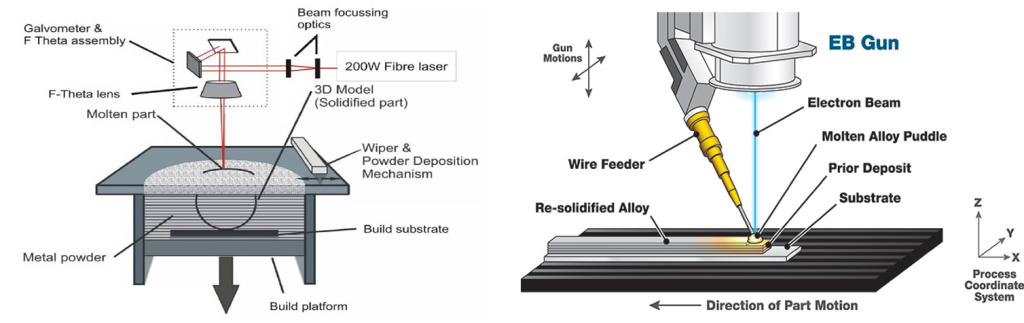

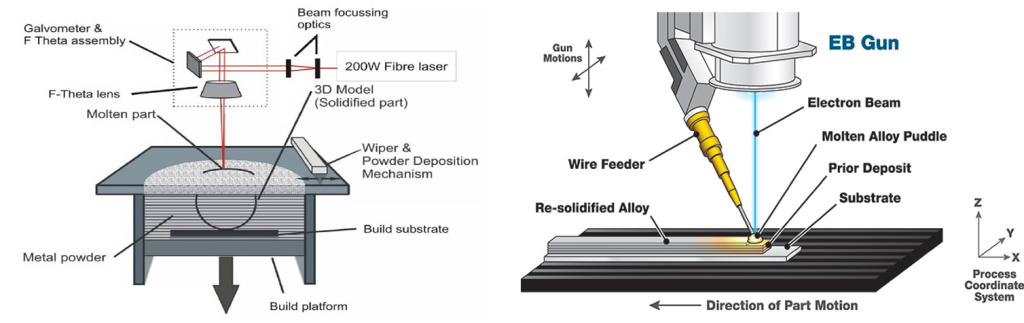

Additive manufacturing ofwel 3D printing. Er zijn twee type 3D printtechnieken voor aluminium. Eén waar het product vanuit laagjes poeder wordt opgebouwd, waar per laag de laser, een patroon in brand. De andere techniek is die waar door middel van een draad een product laagsgewijs wordt opgebouwd. Voor aluminium kom je tot nu toe meestal de eerst genoemde tegen, maar de tweede kan ook.

Voor techniek één zie je vaak materiaal met een hoog siliciumgehalte, tussen de 10 en 12% ingezet. Voor de andere techniek wordt een lasdraad, zoals de 4043 (AlSi5), gebruikt. Aluminium zet niet de trend op gebied van 3D printen, andere duurdere metalen zoals titanium lopen voorop.

Welke techniek is voor jouw interessant? Als jij hieronder een reactie weergeeft heb ik iets speciaals. Jij ontvangt van mij de presentatie hand-out met de verschillende vormgevingstechnieken overzichtelijk op een rij, in pdf.

Wil je op de hoogte gehouden worden over Aluminium schrijf je nu in.

door Ellen Vaders | jun 6, 2016 | kneedlegering, optimaal ontwerp, vormgeving

Door de specifieke metaalstructuur, is aluminium in allerlei vormen te produceren. 30% van het aluminium wordt als billet voor profiel gemaakt. Ook allerlei plaatprocessen (40%) en gietprocessen (ook 30%) kunnen het aluminium in de gewenste optimale vorm brengen. Er zijn ook technieken die op een andere manier als gieten, aluminium in een 3D vorm kunnen toveren. Hieronder worden er een aantal behandeld:

- Smeden

- Slagextrusie

- Heatforming

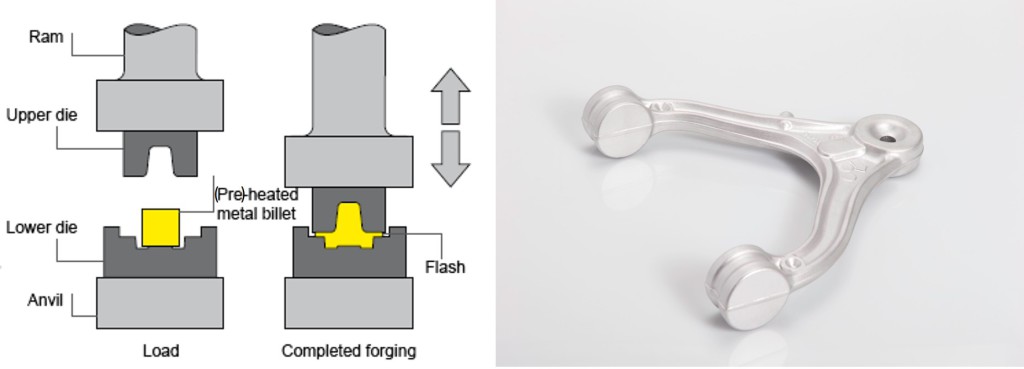

Smeden/ Forging

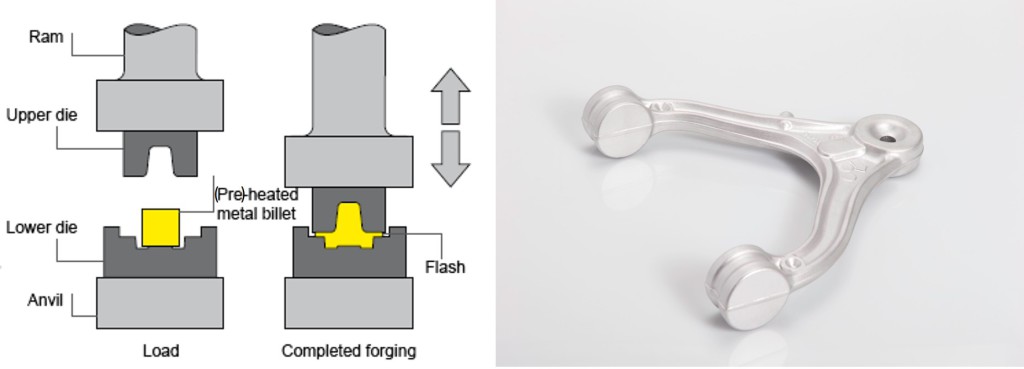

Smeden is een techniek die qua naam misschien aan een ouderwets proces doet denken maar het smeden van aluminium is niet te vergelijken met de werkwijze van de ambachtelijke smid die dat met ijzer doet.

Het smeden van aluminium gebeurt veelal met een voorverwarmd stuk kneedaluminium en wordt tussen twee matrijshelften geforceerd/geperst. Matrijssmeden wordt daarom ook wel warmpersen genoemd.

productvoorbeeld: gesmede “Whishbone” , bron Stampal SB d.o.o.

Soms zijn er meerdere stappen nodig om de gewenste vorm te krijgen; soms is één stap al voldoende. Bij het warmsmeden is de laatste stap altijd het verwijderen van de vloeibraam.

Het voordeel is dat het product door de vervorming extra hoge mechanische eigenschappen krijgt en een smeedstuk over het algemeen taai en hoog sterk is.

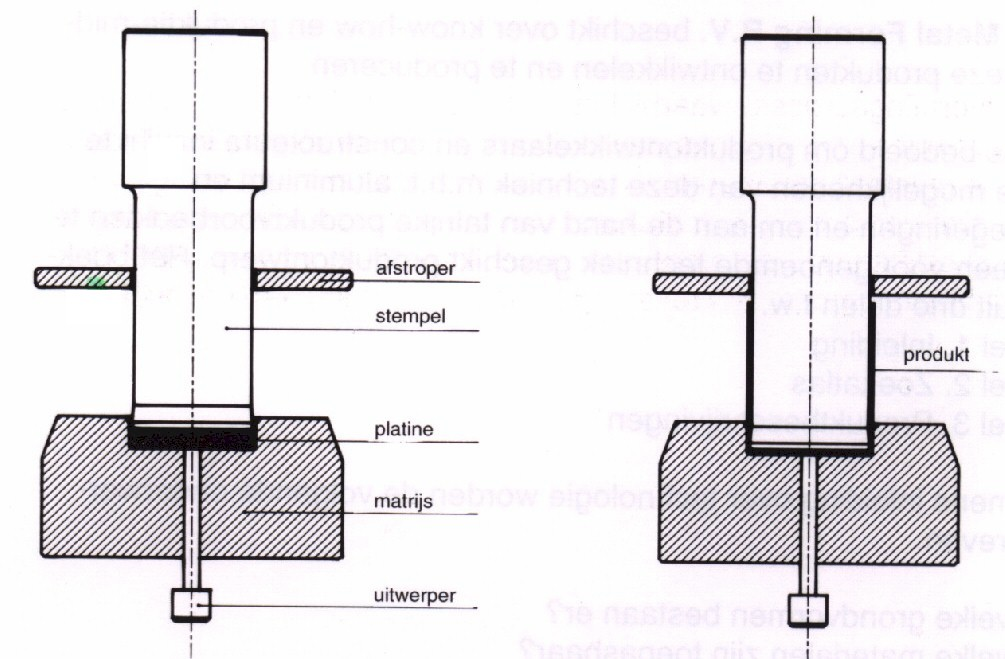

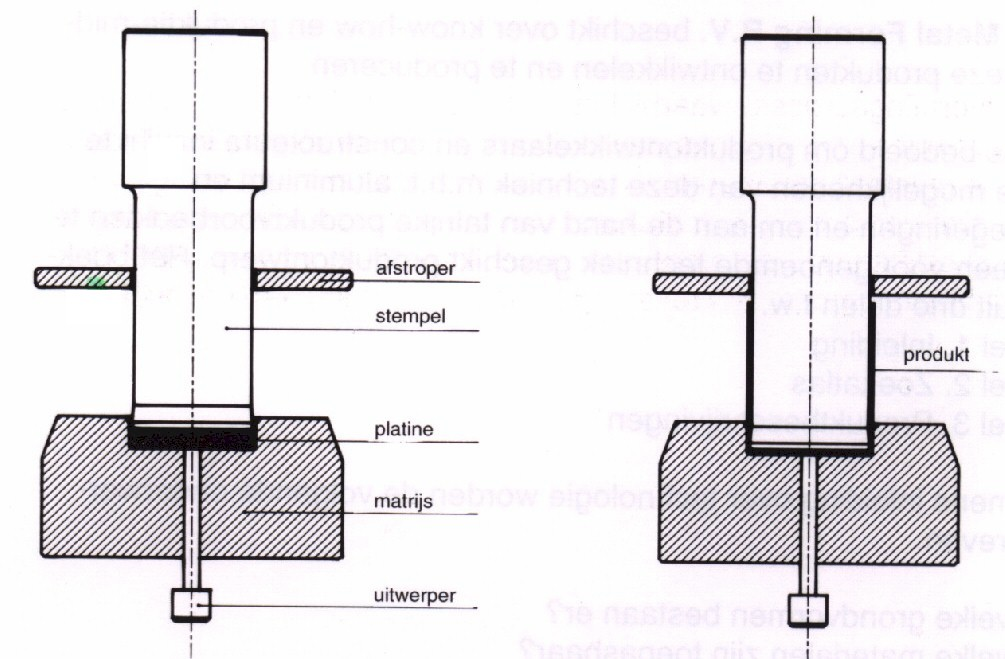

Slagextrusie

Slagextrusie wordt voor het maken van bijvoorbeeld grote aantallen spuitbussen en blikjes ingezet. Het onzichtbaarste, maar wellicht het belangrijkste industriële slagextrusiedeel is de gasgenerator voor airbags. Slagextrusie is een koudvormproces, waarbij wordt uitgegaan van een ronde schijf vol materiaal (pion of platine genoemd, in het Duits “Butze”; in het Engels “slug”). Deze wordt in een matrijs gelegd en door middel van een stempel zal het materiaal superplastisch worden vervormd. Zo kunnen er bijvoorbeeld heel snel dunwandige producten met bodem worden geproduceerd. Maar ook andere vormen voor bijvoorbeeld reservoirs voor schokdempers of heatsinks voor LED-verlichting zijn mogelijk.

Heatforming

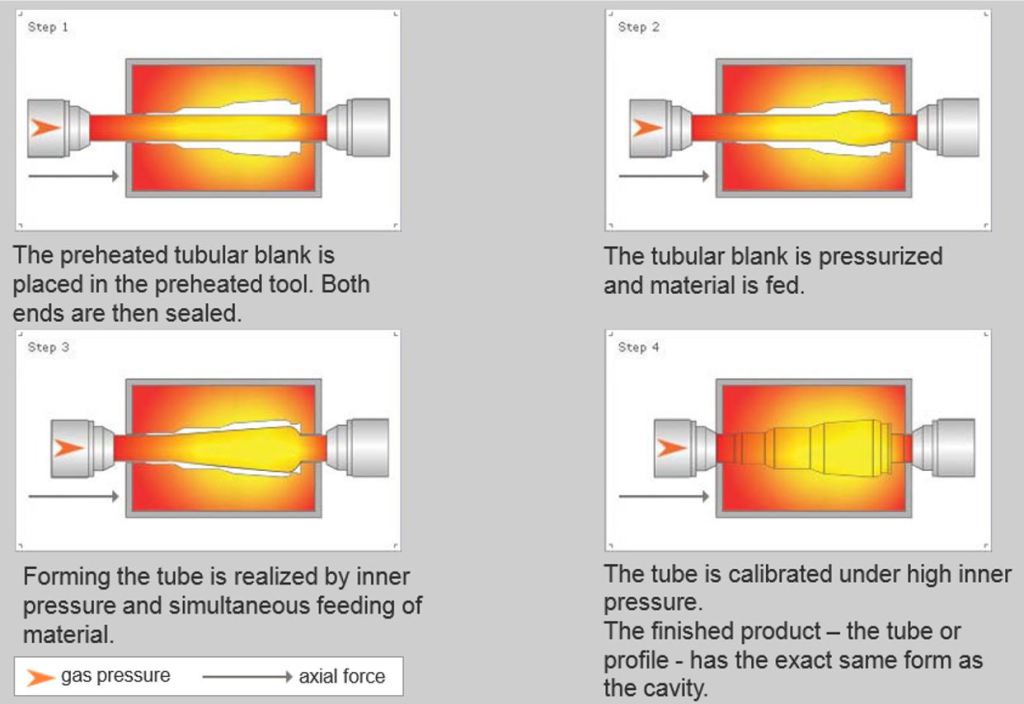

Heatform™-technologie is een relatief nieuw proces en doet eigenlijk denken aan het “opblazen” van een ballon. Dit lijkt op hydroforming (blow forming), met dit verschil dat het bij hogere temperatuur gebeurt, De buisvormige producten worden opgewarmd tot een temperatuur net onder het smeltpunt. De buis wordt vervolgens in een matrijs gelegd en onder druk opgeblazen met warme lucht.

Door deze hogere temperatuur kan het aluminium veel verder strekken en vervormen zonder dat scheurvorming of breuk optreedt (z.g. “Burst” of “Rupture”). Door slimme matrijsconcepten kunnen fijne details worden bereikt en kan zelfs de wanddikte gestuurd en gevarieerd worden.

Bron afbeeldingen Heatforming, HEATform™

Er zijn nog meer 3D vormgevingstechnieken zoals

- Hydroforming

- Rubberpersen

- Pulsvormen

- Additieve manufacturing

Welke zou jij in een volgend BLOG besproken willen zien? Als jij hieronder een reactie weergeeft heb ik iets speciaals. Jij ontvangt van mij de presentatie hand-out in pdf met de verschillende vormgeving technieken overzichtelijk op een rij.

Wil je op de hoogte gehouden worden over Aluminium schrijf je nu in en ontvang 1x per maand een update.

René Valentijn, hartelijk dank voor je bijdrage aan dit Blog!

door Ellen Vaders | jan 31, 2016 | aluminium, aluminium advies, optimaal ontwerp

Om met aluminium een slim ontwerp te maken zijn er een aantal regels die je moet toepassen. Graag deel ik hier de 5 tips om een optimaal aluminium ontwerp te realiseren:

Bonus, Tip 6. Aluminium Design slee Inklapbaar, verkrijgbaar via www.move4fun.nl

1. Kies de juiste legering

2. Gebruik het juiste proces om jouw vorm te creëren

3. Integreer functies

4. Reduceer onderdelen

5. Kies de oppervlaktebehandeling die in de omgeving past en het gewenste effect geeft

De keuze van de juiste legering hangt af van sterkte maar ook van de eisen die gesteld worden ten aanzien van bijv. de corrosiebestendigheid, vervormbaarheid, verspaanbaarheid, lasbaarheid, verkrijgbaarheid etc. Je kan de eigenschappen van de legeringen onderling vergelijken via bijv. Alu-Key Ook in BLOG legeringskeuze staan handvatten voor het kiezen van de juiste legering. Perfect is het zelden, maar het hoogst haalbare kan zeker worden nagestreefd.

Met de juiste legeringskeuze voorkom je problemen en zijn de eigenschappen optimaal voor de toepassing. Dat levert natuurlijk voordeel op.

Kies het juiste proces voor je vormgeving. Wat is je ideale vormgeving en welk proces past daarbij? Sluit dat aan bij de aantallen die er nodig zijn of is er een proces dat daar als equivalent voor te gebruiken is. Denk bijvoorbeeld aan dieptrekken, hoge nauwkeurigheid, hoge gereedschap kosten, grote aantallen of bijv. rubber persen; aantallen tot 5000-1000 batch grootte c.a. 100, relatief lage gereedschapskosten. Of een ander voorbeeld als hoge druk gieten en coquille gieten. Hogedrukgieten, hoge nauwkeurigheid, hoge gereedschapskosten. Coquille gieten, lagere aantallen, lagere gereedschapskosten, hogere rek (elongation) mogelijk.

Of is verspanen, 3D printen of forging het proces dat je de juiste vorm en eigenschappen oplevert? En wist je dat een extrusiematrijs al vanaf c.a. € 1.000,- mogelijk is?

Schets/bepaal je “ideale” vorm en ga dan processen selecteren en bijschaven.

Integreer functies.

Door in je vorm slimme opnames mee te nemen zoals, ribbels voor bijv. centrering, aanleg vlakjes, scharnierdelen, schroefopnames, verbindingssleuven etc. integreer je functionaliteit. Ook kun je vormspecifiek zorgen dat een product maar op 1 manier kan assembleren, waardoor kans op foute montage wordt voorkomen. Door het opnemen van meerdere functies in een onderdeel kun je onderdelen reduceren.

Onderdelen reduceren.

Vaak zie je dat producten/ apparaten zijn samengesteld uit onderdelen die in assemblage allemaal een functie vervullen. Al die onderdelen moeten samen gebracht, misschien onafhankelijk oppervlakte worden behandeld en aan elkaar bevestigd. Door nu bijvoorbeeld de vorm in een plaat te leggen door 3D vervormen of verspanen of in een ander uitgangsmateriaal via gieten, forging of extrusie aan te brengen kunnen onderdelen gereduceerd worden. Dit vertaalt zich in alles door, waaronder minder bevestigingsmaterialen zijn benodigd en de tolerantie van het totaal nauwkeuriger wordt, etc.

De oppervlaktebehandeling van aluminium kan een extra functie toevoegen aan het product. Dat kan sec visueel zijn maar ook is er vaak een technisch aspect dat verbeterd kan worden. Zo kan bijvoorbeeld slijtvastheid van belang zijn. Een oppervlaktebehandeling kan er voor zorgen dat in bepaalde omstandigheden aluminium beter resistent is in zijn beoogde omgeving als onbehandeld. Zie ook corrosie fouten met aluminium

Wat is jou grootste uitdaging met optimaal aluminium ontwerp? Vermeld deze in het commentaarveld hieronder en ik help je op weg. Je ontvangt mijn e-book over aluminium en haar legeringen.

door Ellen Vaders | jul 27, 2015 | aluminium, aluminium advies, corrosie, optimaal ontwerp, recyclebaar

Onderweg naar vakantie zit ik mij weer te verbazen over de hoeveelheid vrachtwagens op de weg, zelfs in deze periode. En als ik dan opzij kijk om te zien of het een aluminium vrachtwagen is wordt ik 9 van de 10 keer teleurgesteld.

Aluminium heeft in de transport zijn positie toch allang ingenomen zou je zeggen…. Ondanks dat er al heel veel aluminium op de weg wordt toegepast zijn 9 van de tien vrachtwagen niet van aluminium. Daar zit nog maar een zeer beperkte hoeveelheid aluminium in verwerkt.

Degene die in de sector wel met aluminium rijden weten dat er geld mee te verdienen is. Ten aanzien van bijvoorbeeld corrosie en gewicht, dus hetzij brandstof besparing hetzij meer kilogrammen lading, of voor de bouwers een hogere marge door een product met een hoge toegevoegde waarde.

Volgens sommige bronnen: “fuel economy increases as much as 8% per vehicle for every 10% weight reduction. No other material in the world will give you the combination of high strength, low weight and recyclability that aluminum provides to achieve these benefits.” ***

Volgens sommige bronnen: “fuel economy increases as much as 8% per vehicle for every 10% weight reduction. No other material in the world will give you the combination of high strength, low weight and recyclability that aluminum provides to achieve these benefits.” ***

Aluminium, HET recyclemateriaal, met nog steeds een enorme potentie in de transport. Moet alles van aluminium? Nee, een dekzeil van aluminium zonder specifieke reden is onbenullig. Als we nou eerst gaan toepassen waar het sterk is, de kansen die er liggen benutten, en daarna weer verder met verfijnen en optimaliseren. De wereld om ons heen vereist steeds meer efficiency, voor optimaal ontwerp is een combinatie van materialen nodig. Dat is waar we naar toe op weg zijn.

Voorlopig is er in transport nog enorm veel te winnen met toepassing van aluminium, stap je voor stapje zijn we op weg.

(*** bron) & andere interessante bron: link

Op de hoogte blijven van mogelijkheden met aluminium?

Meld je aan.

door Ellen Vaders | jun 29, 2015 | aluminium, aluminium advies, corrosie, development, engineering, legeringskeuze, optimaal ontwerp

Voorkom fouten met aluminium

Bij het werken met aluminium kunnen er zaken mis gaan. Dat is zonde en vaak niet nodig. Er is zoveel kennis over het materiaal maar helaas is dat niet altijd bij iedereen voor handen op het moment dat het nodig is. Hierbij een aantal punten om fouten te voorkomen en het optimale uit aluminium te kunnen gaan halen.

Ontwerp

Ontwerp

Een veel gemaakte fout is een slecht aluminium ontwerp. Een goed aluminium ontwerp maakt gebruik van het geschikte proces om materiaal daar neer te leggen waar dit het meest effectief is.

Werken met standaard plaat en profiel is vaak niet de manier om een licht en optimaal ontwerp te realiseren. Voor een aluminium product ontwerp heb je kennis van de mogelijkheden én het materiaal nodig.

Legering

Legering

Met de keuze van de juiste legering krijg je niet alleen de beoogde sterkte maar ook de eigenschappen zoals corrosie bestendigheid en/ of verspaanbaarheid, lasbaarheid etc.

De keuze van de legering hangt ook af van de proceskeuze en eventueel beschikbaarheid. Kiezen van de juiste legering is dus het zoeken naar het beste compromis op alle vlakken.

Proceskeuze

Met aluminium ben je in staat door de juiste proces keuze bijvoorbeeld de eigenschappen nog verder te verbeteren, of klik-verbindingen eenvoudig in je ontwerp te integreren etc. Doordat aluminium zo goed vormbaar is, zijn er een legio aan processen die je kan toepassen en dus het ideale proces kan selecteren voor jouw toepassing. Maar eerst moet je kennis nemen van al deze mogelijkheden. Hoe kun je anders op het idee komen deze toe te passen?

Galvanische corrosie

Galvanische corrosie

Een veel voorkomende fout bij aluminium is galvanische corrosie. Doordat het materiaal relatief onedel is ontstaat er snel een oxide. Dit geeft aluminium ook zijn corrosie bestendigheid. Maar op het moment dat het in een vochtige omgeving met een “edeler” metaal een verbinding wordt gemaakt ontstaat er een opofferingsproces en kan het aluminium wegcorroderen. Dit is veelal eenvoudig te verhelpen door metalen onderling elektrisch te scheiden.

Oppervlakte behandeling

Oppervlakte behandeling

De meest gemaakte fout bij oppervlakte behandeling van aluminium is het aanbrengen van een verf/kleur zonder een goede voorbehandeling. Aluminium kun je in alle kleuren van de regenboog laten coaten, echter het proces vergt specifieke kennis en aanpak voor de voorbehandeling, anders bladdert de verf er zo vanaf.

Opslag

Opslag

Last but not least: de opslag van aluminium. Doordat aluminium zo goed warmte weggeleidt, voelt het snel koud aan en krijgt vocht uit de omgeving, bij voldoende temperatuurverschil, kans om te condenseren op het aluminium. Deze condens zorgt bij onvoldoende beluchting tussen platen, profielen en/ of verpakking voor corrosie vlekken en dus beschadiging van het aluminium oppervlak. Dat is de reden waarom aluminium binnen bij een relatief constante temperatuur opgeslagen moet worden. Zo houd je het aluminium mooi.

Ben jij engineer en wil je fouten met aluminium voorkomen?

Geef antwoord op de vraag: Welke fout met aluminium ben jij ooit tegen aan gelopen?

Vermeld je antwoord op deze vraag in het commentaarveld hieronder en je ontvangt mijn e-book voor engineers door na het plaatsen van je commentaar hier te klikken. Ik wens je veel plezier met je volgende aluminium ontwerp!

P.s. Wil je meer kennis over aluminium legeringen check dit

Liever een aluminium in-company cursus? klik hier

door Ellen Vaders | mei 26, 2015 | aluminium, aluminium advies, optimaal ontwerp, recyclebaar, recycling

Wist je dat aluminium het meest voorkomende metaal op aarde is? Maar liefst 8% van de aardkorst bestaat uit verbindingen van aluminium. Hieronder nog meer argumenten waarom de wereld mooier en schoner wordt door toepassing van aluminium.

Aluminium recyclebaar

Het materiaal is oneindig recyclebaar en keer op keer opnieuw in te zetten, met dezelfde kwaliteit. Voor het omsmelten heb je maar heel weinig energie nodig, 5% ten opzichte van de eerste vervaardiging. Dit is heel bijzonder voor een materiaal, zelfs voor een metaal.

Je ziet hierdoor dat aluminium ook een hoge restwaarde heeft. Aluminium schroot brengt relatief veel geld op. Aluminium waxinelichtjes als particulier opsparen brengt helaas niet zoveel geld op, het aluminium is zo licht dat je lang moet sparen voor een paar kilo en in de tussentijd neemt het een hoop ruimte in. Als je vanuit oogpunt van recycling aluminium zou willen scheiden, dan heb ik goed nieuws. In Nederland zijn we zover met de “afval” verwerking dat een bedrijf als Van Gansewinkel niet voor niets als slogan heeft” Afval bestaat niet”. Aluminium kan gewoon in het huisvuil in Nederland weggegooid worden, het wordt in het afvalverwerkingsproces er uitgehaald.

Voor bedrijven die aluminium verwerken levert aluminium schroot het meeste geld op als je de legering specifiek verzamelt. Dan is het nog simpeler om het opnieuw voor eigen product ter hergebruiken.

Er zijn al verschillende bedrijven die hun eigen materiaalafval verzamelen en opnieuw inzetten. Gewoon omdat het kostenefficiënt is. Een bedrijf als Nespresso zet er een statement mee, zoals algemeen bekend, maar stiekem vanuit materiaalkosten is het ook gewoon interessant.

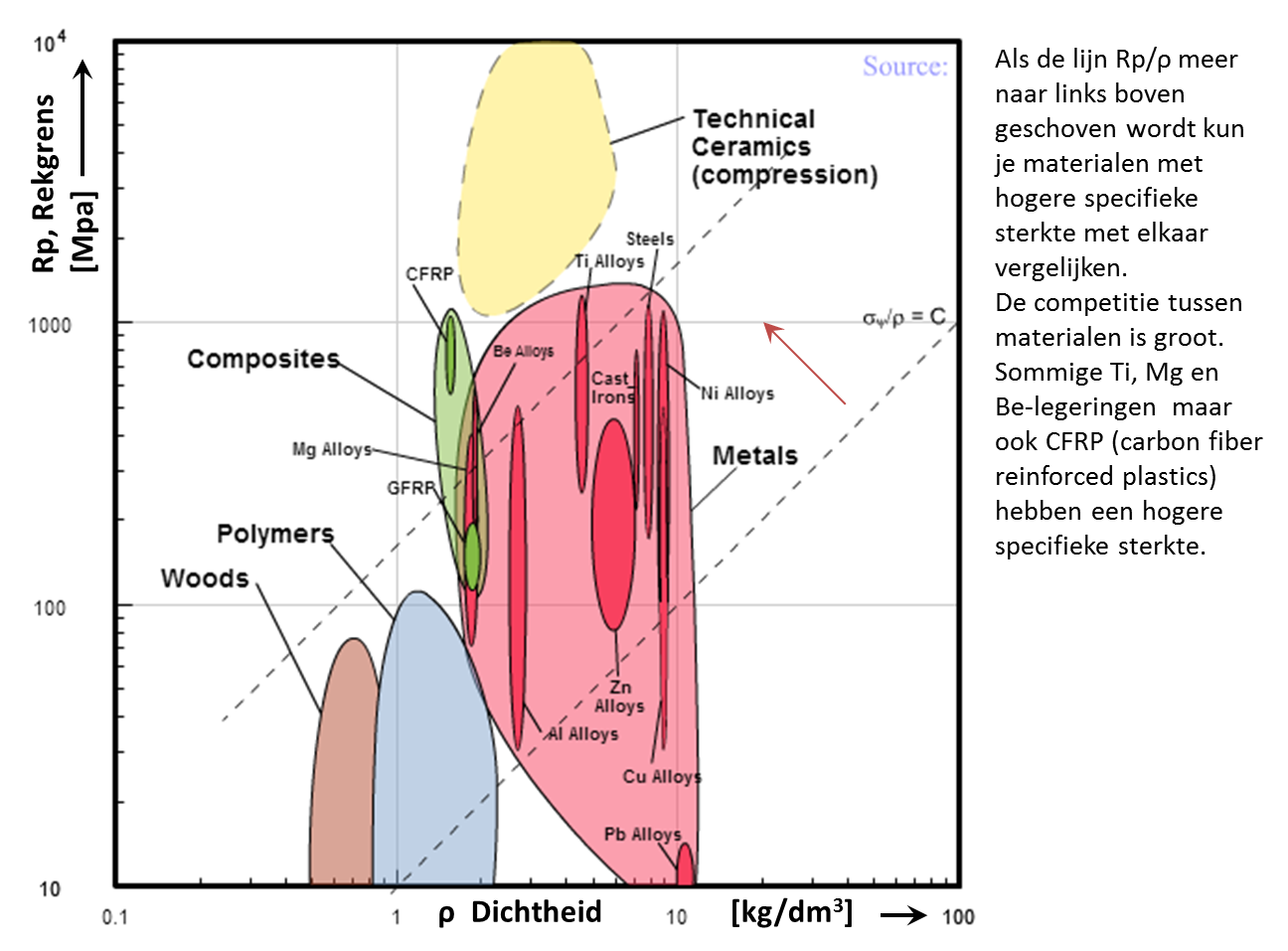

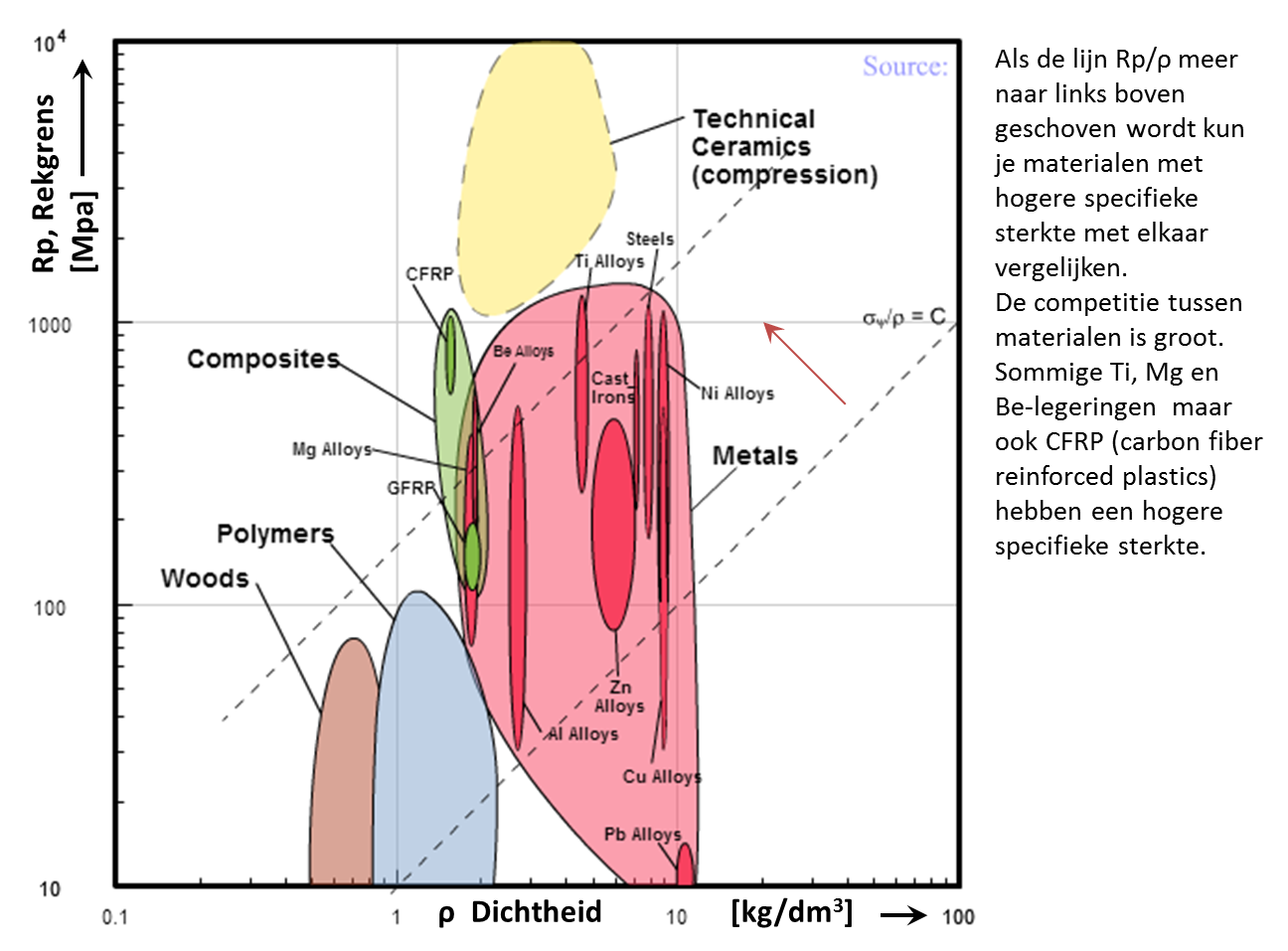

Specifieke sterkte

Aluminium heeft als gunstige eigenschap dat het een hoge specifieke sterkte heeft. Dat wil zeggen sterkte gedeeld door het gewicht, ofwel de sterkte van een product ten opzichte van zijn gewicht, is heel gunstig.

In het volgende diagram kun je dit voor meerdere materialen aflezen.

Bron afbeelding: AluMatter

Doordat het materiaal licht en sterk is bespaar je energie en brandstof tijdens transport en gedurende zijn gebruiksduur. Als voorbeeld een hefbrug. Door een lager gewicht kan het contra gewicht lichter en kleiner zijn, de motor lichter uitgevoerd worden, en de fundering gereduceerd etc. Een gunstig domino effect!

Aluminium kan door vele vormgevingsprocessen tot een product worden gevormd.

Doordat je hiermee in staat bent het materiaal op de juiste plek neer te leggen creëer je een optimaal ontwerp.

Als laatste: Aluminium is gewoon mooi! Hiervan zijn talloze voorbeelden.

Hieronder één. Én ja, ook Apple neemt graag zijn eigen producten terug voor recycling! zie hier

Samengevat is aluminium:

• Meest voorkomende metaal op aarde.

• Recyclebaar

• Hoge specifieke sterkte

• Besparing van energie & brandstof

• Optimaal in vorm te brengen

• Gewoon mooi

Hoe draag jij bij om aluminium zo efficiënt mogelijk inzetten? En waar kun je hulp bij gebruiken? Geef je reactie in het commentaarveld hieronder.

Volgens sommige bronnen: “fuel economy increases as much as 8% per vehicle for every 10% weight reduction. No other material in the world will give you the combination of high strength, low weight and recyclability that aluminum provides to achieve these benefits.” ***

Volgens sommige bronnen: “fuel economy increases as much as 8% per vehicle for every 10% weight reduction. No other material in the world will give you the combination of high strength, low weight and recyclability that aluminum provides to achieve these benefits.” ***

Legering

Legering Galvanische corrosie

Galvanische corrosie Oppervlakte behandeling

Oppervlakte behandeling Opslag

Opslag