door Ellen Vaders | mei 22, 2017 | beschikbaarheid, kneedlegering, legeringskeuze

Nadat de keuze voor een legering is gemaakt, loopt de afdeling inkoop nog al eens aan tegen het feit dat de aluminium legering die door de engineer is gekozen in de markt niet leverbaar is, of niet gangbaar is. Soms zijn legeringen enkel bij een specifieke leverancier beschikbaar. Die leverancier is er bij gebaat als een dergelijke legering op tekening verschijnt.

Ook kom ik tegen dat een extrusie legering zoals een EN AW-6060 T6 op tekening is gezet voor een plaat product. Dit materiaal is dan wel gangbaar maar niet beschikbaar in die vorm.

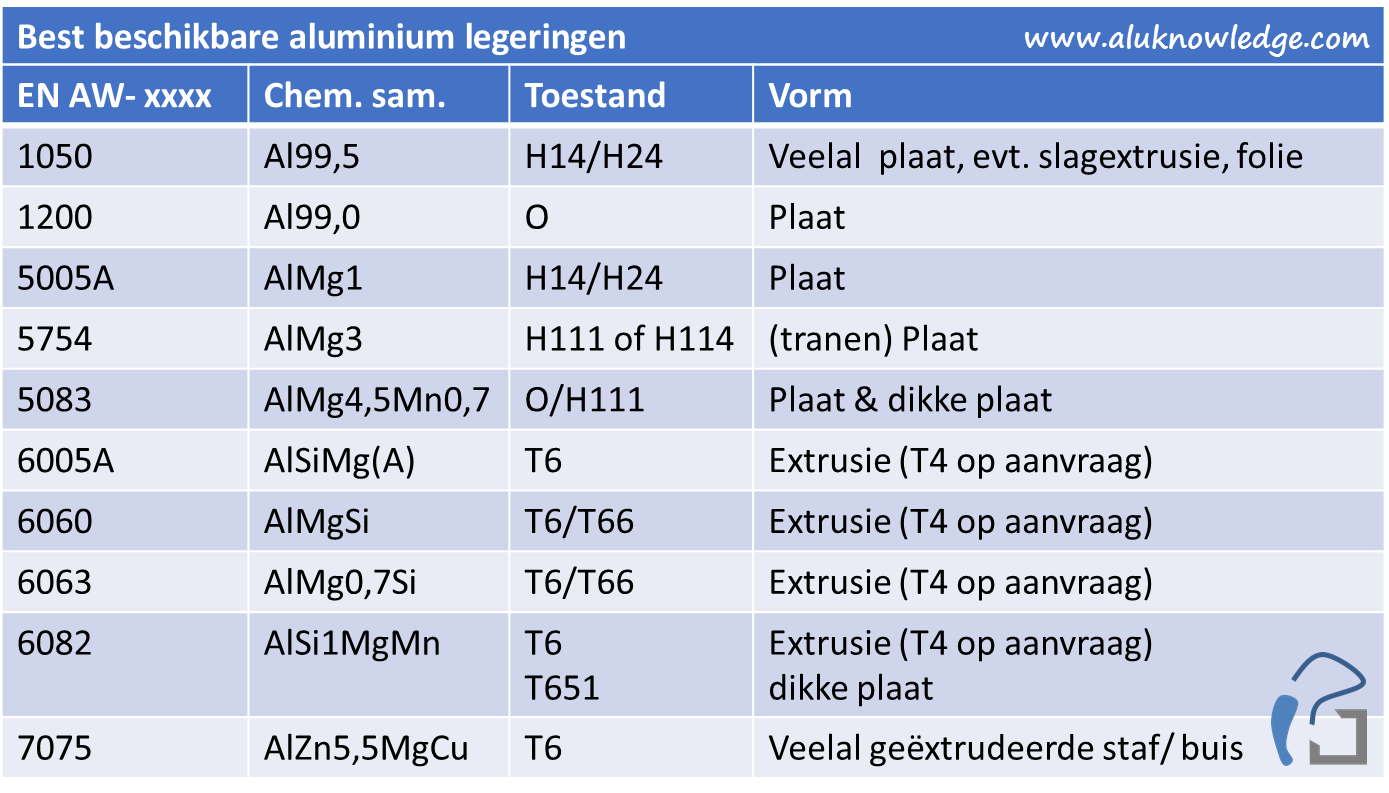

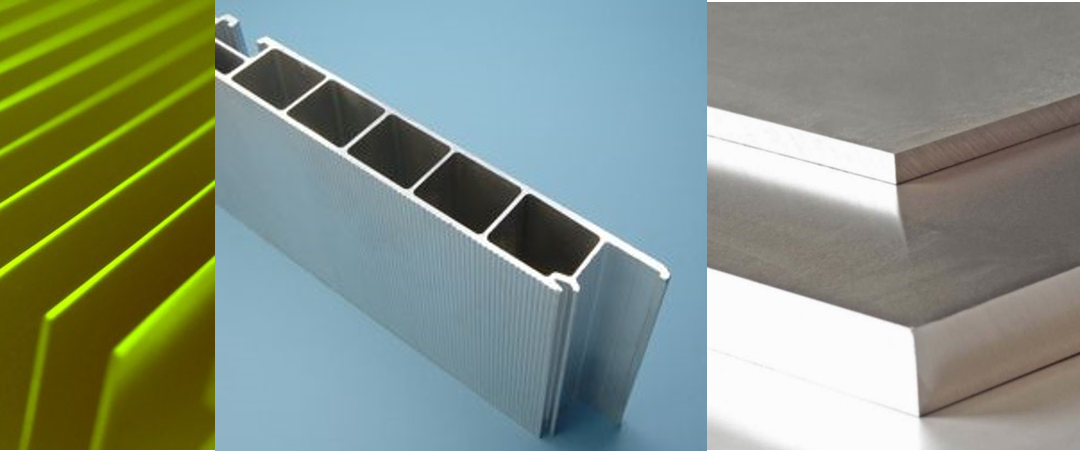

Om je te behoeden voor deze ongewenste situaties zet ik in dit artikel de 10 best beschikbare aluminium kneedlegeringen op een rij. Voor gietlegeringen klik hier.

EN AW-1050

Deze legering is meest beschikbaar in plaat H14/H24 maar andere hardheden zoals 0/H111 en H19 zijn verkrijgbaar, echter minder gangbaar. (Dikte vanaf 0,5 mm)

Deze zuivere aluminium kwaliteit, 99,5% aluminium, zet je in als het makkelijk zetbaar moet zijn en mechanische sterkte geen rol speelt. Voor binnen gebruik ideaal, maar schop er niet tegen aan, want de kans op een deuk en/of kras is groot. Ook voor slagextrusie delen is dit een veel gebruikte kwaliteit.

EN AW-1200

De EN AW-1200 legering is in de markt beschikbaar als dieptrekkwaliteit. Ook deze legering is een zuivere kwaliteit, 99,0% aluminium en in plaat, O toestand, beschikbaar Hij is niet sterk en diktes zijn vanaf c.a. 0,5 -1 mm beschikbaar. Na vervorming krijg je versteviging door de vorm van je product en neemt dus de sterkte van je product toe, op basis van je constructie/vorm. (Een vlakke plaat is slapper dan een plaat waar een zetting aan zit).

EN AW-5005A (plaat)

Deze kwaliteit leent zich bijzonder voor bijvoorbeeld bouwtoepassingen. De kwaliteit is een stuk sterker dan de EN AW-1050, is goed te zetten en te coaten/moffelen. Wil je een mooie anodiseerkwaliteit, kijk dan naar de specifieke 5005 anodiseerkwaliteiten. Daar zijn verschillende geoptimaliseerde kwaliteiten beschikbaar. Prijs ligt dan weer iets hoger aangezien ze nauwkeuriger geproduceerd zijn. Ook voor behuizingen van apparaten en installaties is dit een mooie kwaliteit. Let bij geanodiseerde toepassing wel op dat je de walsrichting in gelijke richting legt, anders neemt het oog kleurverschil waar. Beschikbaarheid is goed bij 0,5 mm tot 4 mm, daarboven wordt het minder.

EN AW-5754 (plaat)

De EN AW-5754 legering is weer sterker dan de 5005. In jachtbouw werd deze legering veelvuldig ingezet hoewel tegenwoordig de EN AW-5083 meer wordt toegepast. De meeste tranenplaten zijn van een 5754 kwaliteit en, net als alle legeringen in de 5000 reeks, geven deze legeringen ook onbehandeld een mooi uniform corrosie beeld. Plaatdikte vanaf 1mm.

De EN AW-5754 legering is weer sterker dan de 5005. In jachtbouw werd deze legering veelvuldig ingezet hoewel tegenwoordig de EN AW-5083 meer wordt toegepast. De meeste tranenplaten zijn van een 5754 kwaliteit en, net als alle legeringen in de 5000 reeks, geven deze legeringen ook onbehandeld een mooi uniform corrosie beeld. Plaatdikte vanaf 1mm.

EN AW-5083

Zoals gezegd kom je deze legering veel tegen in de jacht- en scheepsbouw. Gewalste plaat van 1mm tot 20-30 of zelfs 60 mm in H111. De mechanische sterkte is de beste tot nu toe en dat is ook precies de reden dat hij constructief wordt toegepast. Tevens is deze legering goed lasbaar. Ook in apparaten bouw, waar producten bijvoorbeeld middels verspaning worden vervaardigd, kom je deze legering tegen. Als je niet wil dat door bewerking spanningen in het materiaal vrijkomen en je product kromtrekt, kies dan een gegoten spanningsarme plaat van een betrouwbare fabrikant in bijvoorbeeld O3 toestand.

EN AW-6005A

Deze extrusie legering is niet tot nauwelijks in de handel beschikbaar maar een extrusie bedrijf, waar je een profiel laat persen, heeft deze legering voor je beschikbaar. Kom je qua sterkte of ductiliteit aan de EN AW-6060 of 6063 net te kort dan kan dit een optie zijn.

EN AW-6060

Deze legering is de meest gangbare, makkelijkst persbare extrusie kwaliteit. Vrijwel altijd wordt hij geleverd in T6 en/of T66 toestand. Mocht je een profiel willen buigen dan kun je beter de T4 toestand inzetten. Je mechanische waarden liggen dan wel op ca. de helft. Ook de T4 is goed leverbaar maar vergt vaak wat meer tijd omdat standaard T6/T66 wordt verkocht.

EN AW-6063

Wie aan de 6060 net te weinig sterkte heeft maar toch nauwkeurige profielen wil laten persen, kan goed uit de voeten met de 6063. Deze legering is net wat sterker. Voor decoratief anodiseren is deze helaas net iets minder mooi dan de 6060 maar technische anodisatie is even goed.

EN AW-6082

Deze hoog sterke kwaliteit is net als de andere genoemde 6000 legeringen goed extrudeerbaar en goed lasbaar. Echter doordat de legering sterker is, is er voor het persen en hogere perskracht nodig Dit gaat ten koste van de fijnheid van de details van het extrusieprofiel zoals je je kan indenken. Ook het warmte-behandelproces luistert bij deze legering nauwer, omdat er sneller gekoeld moet worden om de beoogde mechanische eigenschappen te realiseren. Deze legering is ook als dikke plaat variant beschikbaar, net zoals de EN AW-5083. Bij dikke plaat wordt de toestand T651 toegepast. Ook hier zijn er de gegoten spanningsarme kwaliteiten voor verspanende producten beschikbaar.

Nog enkele wetenswaardigheden van deze legering:

- Een 6082 is goed te anodiseren echter visueel minder mooi dan de 6060 (wat grauwer)

- Ook staf en strip (T6) van deze kwaliteit kun je in allerlei maten verkrijgen

- Deze legering wordt ook voor smeedstukken veelvuldig ingezet

EN AW-7075

De meest gangbare hoge sterkte aluminium legering is de 7075 legering, vaak in T6. Deze legering bevat zink als hoofdlegeringselement maar ook koper is hierin aanwezig. Dat maakt de legering wel sterk maar ten aanzien van corrosiebestendigheid boet je in. Vaak wordt dit vergeten en wordt er achteraf nog een technische laag, bijvoorbeeld anodiseerlaag gespecificeerd. Alles kan maar makkelijk is het niet. Een 7000 legering moet je met de nodige kennis van zaken inzetten.

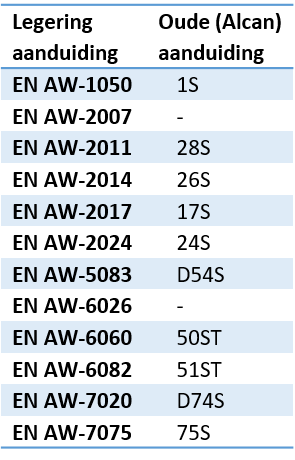

In de tabel staan deze meest voorkomende legeringen voor je weergegeven. Deze kun je in de handel bij vrijwel alle leveranciers vinden. Voor de kwalitatief gegoten plaat varianten kun je bij slechts een paar specifieke leveranciers terecht.

Mocht je nu een vraag hebben of tegen zaken aangelopen zijn, vermeld dit hieronder als commentaar op dit blog. HELP mij en anderen door antwoord te geven op de vraag: Wat is jou grootste frustratie ten aanzien van materiaalspecificatie op tekening? En hoe heb je dat opgelost?

Plaats dit in het commentaarveld hieronder. De meest waardevolle reactie krijgt een bijzondere beloning, een onweerstaanbaar aanbod voor de binnenkort beschikbare online training “wegwijs in aluminium legeringen”

Alle kwalitatieve reacties worden beloond en ontvangen het nieuwe e-book met een verzameling van blogs over aluminium en zijn legeringen.

door Ellen Vaders | sep 27, 2016 | aluminium expertise, extruderen, extrusie, kneedlegering, legeringskeuze, profiel, toestand

Aluminium extrusie: thermomechanisch omvormen van aluminium

Aluminium extrusie is een plastisch vormgevingsproces waarin een voorverwarmd stuk aluminium, de billet, wordt omgevormd tot een langwerpig halffabrikaat met een constante dwarsdoorsnede, het profiel. De aluminium billet wordt daarbij door een plunjer met grote kracht door een één of meer matrijsopeningen geperst. De vorm van de opening in de matrijs bepaalt de profielvorm.

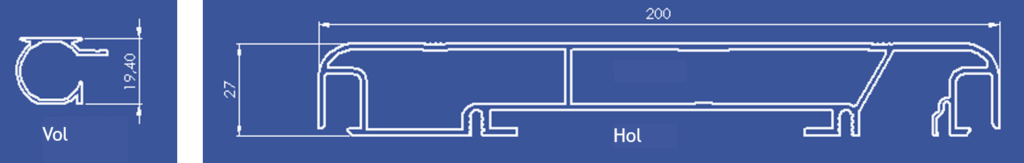

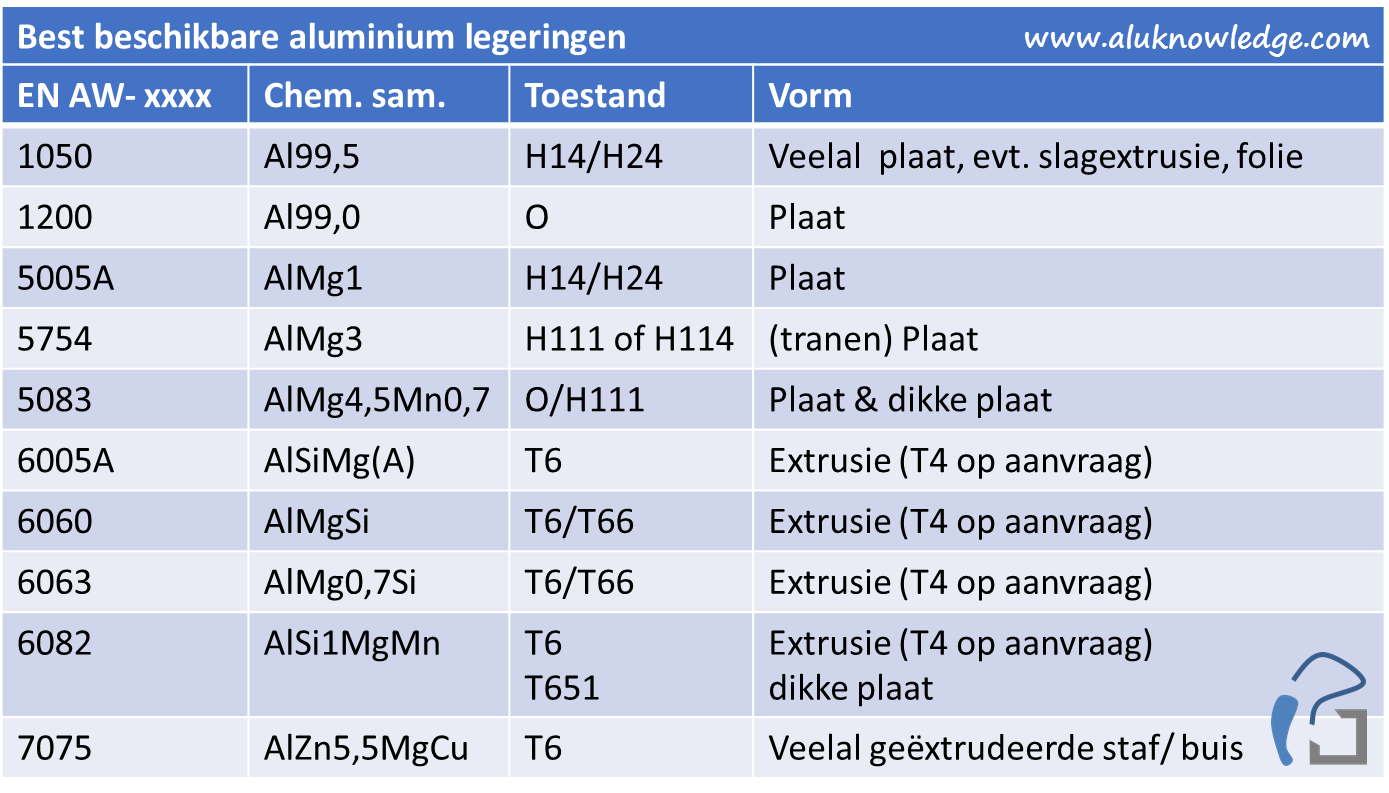

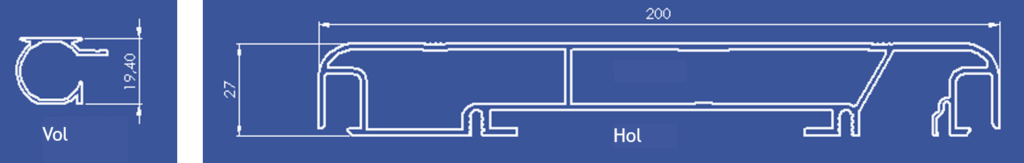

Extrusie is een veelzijdig proces waarmee een scala aan productvormen kan worden gerealiseerd. Met extrusie kunnen bijvoorbeeld kleine profielen met een typische afmetingen van enkele millimeters en een gewicht van enkele grammen per meter worden geproduceerd tot en met extreem grote en zware profielen met typische afmetingen van circa 1 meter en een gewicht van meer dan 100 kg/m. Profielen kunnen onderverdeeld worden in volprofielen en holle profielen. Bij volprofielen is de vorm vastgelegd door de buitencontour van het profiel. In holprofielen zijn er daarnaast één of meer holtes in de profieldoorsnde, een holle ruimte omsloten door aluminium. Veel van de aluminium kneedlegeringen kunnen door extrusie gevormd worden.

Legeringen

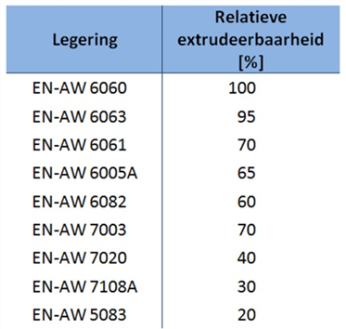

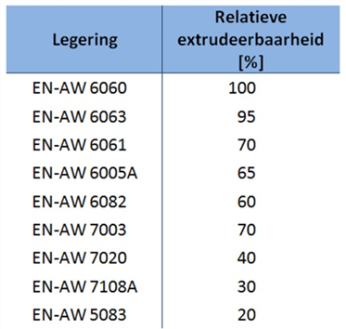

De legeringen voor extrusie zijn onderverdeeld in niet-verouderbare legeringen en legeringen die na extrusie kunnen worden warmte behandeld, veelal met als doel een verhoging van de sterkte. De verschillende legeringen hebben specifieke toevoegingen om de eigenschappen van met materiaal te beïnvloeden. De verschillende hoofdlegeringsgroepen worden toegelicht in de online aluminium training. De legeringselementen hebben effect op de extrudeerbaarheid. Zo heeft bijvoorbeeld de toevoeging van magnesium een sterk negatief effect op het vloeigedrag. Er is dan een hogere perskracht nodig om het materiaal te vervormen. Ook zal de toevoeging van legeringselementen het materiaal eerder doen smelten als de temperatuur oploopt. In de tabel is de verwerkbaarheid van veel voorkomende extrusielegeringen weergegeven, gerangschikt op basis van de relatieve extrudeerbaarheid ten opzicht van de zeer veel toegepaste legering EN-AW 6060.

De legeringen voor extrusie zijn onderverdeeld in niet-verouderbare legeringen en legeringen die na extrusie kunnen worden warmte behandeld, veelal met als doel een verhoging van de sterkte. De verschillende legeringen hebben specifieke toevoegingen om de eigenschappen van met materiaal te beïnvloeden. De verschillende hoofdlegeringsgroepen worden toegelicht in de online aluminium training. De legeringselementen hebben effect op de extrudeerbaarheid. Zo heeft bijvoorbeeld de toevoeging van magnesium een sterk negatief effect op het vloeigedrag. Er is dan een hogere perskracht nodig om het materiaal te vervormen. Ook zal de toevoeging van legeringselementen het materiaal eerder doen smelten als de temperatuur oploopt. In de tabel is de verwerkbaarheid van veel voorkomende extrusielegeringen weergegeven, gerangschikt op basis van de relatieve extrudeerbaarheid ten opzicht van de zeer veel toegepaste legering EN-AW 6060.

Proces

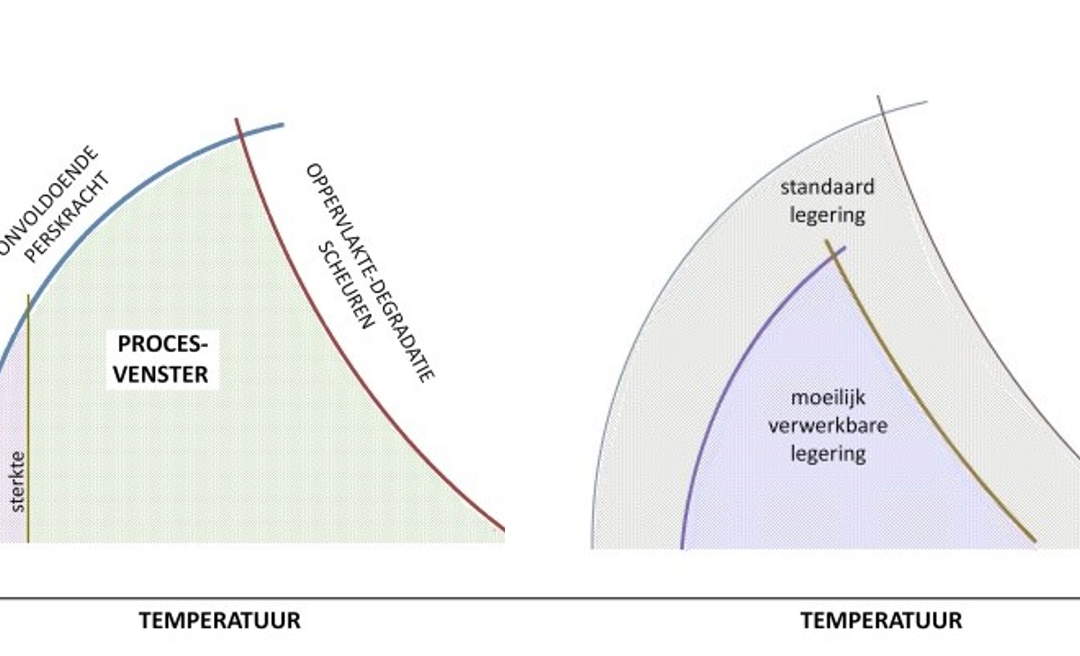

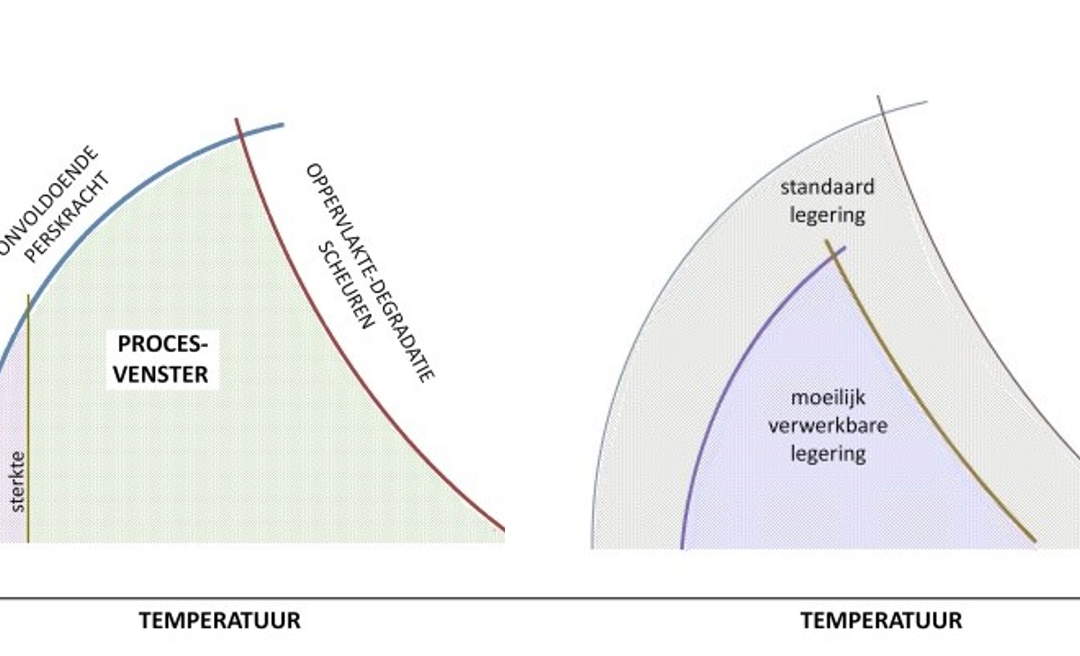

Aluminium extrusie is een thermomechanisch vormgevingsproces. Dat wil zeggen dat het omvormen van de billet gebeurt door vervorming van het materiaal bij verhoogde temperatuur. De verhoogde temperatuur is noodzakelijk om het aluminium in een zachte, kneedbare toestand te brengen, zodat het omvormen mogelijk wordt. Tijdens het extrusieproces warmt het materiaal verder op door vervormingsenergie en wrijving, waarbij de temperatuur kan oplopen tot 450-550°C en soms zelfs nog hoger. De maximum procestemperatuur wordt begrensd door het punt waar de eerste legeringsfasen in het aluminium beginnen te smelten.

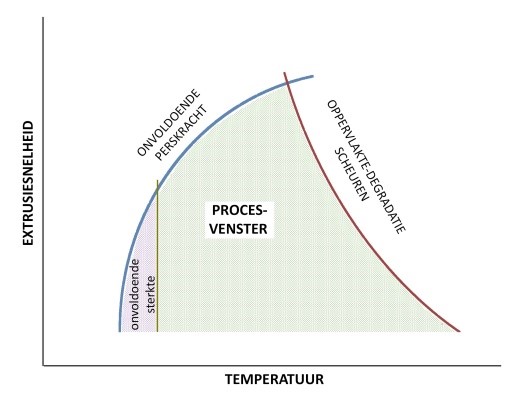

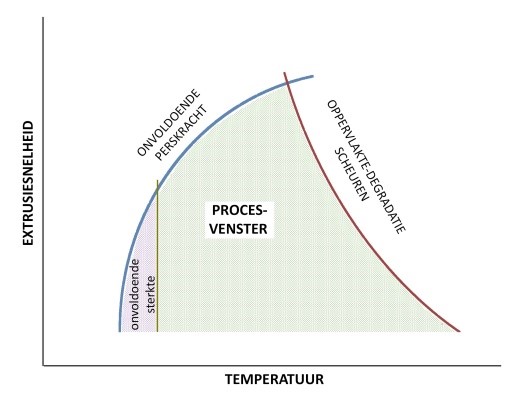

Als deze temperatuur wordt benaderd dan gaat de oppervlaktekwaliteit van het profiel sterk achteruit door de vorming van extrusiestrepen en/of “pick-up” : dit zijn kleine deeltjes aluminium die op het oppervlak vastkleven. Boven deze temperatuur verliest het materiaal zijn sterkte en zal het profiel oppervlaktefouten gaan vertonen of zelfs gaan scheuren. Bij een te lage temperatuur is het aluminium onvoldoende kneedbaar en is er onvoldoende perskracht om het materiaal door de matrijs te persen. Ook zal bij een te lage temperatuur het aluminium niet in de juiste “toestand” komen, waardoor na de warmtebehandeling niet de vereiste sterktewaarden zullen worden behaald. Het procesvenster is dus een samenspel van vervorming en temperatuur. Dit kan schematisch worden weergegeven in een “limietdiagram” zoals hierboven is weergeven. Het optimum bevindt zich bovenin het limietdiagram, waarbij de extrusieproductiviteit optimaal is, met behoud van goede producteigenschappen. Voor de verschillende legeringen, met hun specifieke verwerkingseigenschappen zoals hierboven beschreven, zal het limietdiagram verschillend zijn. Ook de matrijsuitvoering gerelateerd aan de profielvorm, heeft uitwerking op het diagram en dus op de optimale procesomstandigheden.

Als deze temperatuur wordt benaderd dan gaat de oppervlaktekwaliteit van het profiel sterk achteruit door de vorming van extrusiestrepen en/of “pick-up” : dit zijn kleine deeltjes aluminium die op het oppervlak vastkleven. Boven deze temperatuur verliest het materiaal zijn sterkte en zal het profiel oppervlaktefouten gaan vertonen of zelfs gaan scheuren. Bij een te lage temperatuur is het aluminium onvoldoende kneedbaar en is er onvoldoende perskracht om het materiaal door de matrijs te persen. Ook zal bij een te lage temperatuur het aluminium niet in de juiste “toestand” komen, waardoor na de warmtebehandeling niet de vereiste sterktewaarden zullen worden behaald. Het procesvenster is dus een samenspel van vervorming en temperatuur. Dit kan schematisch worden weergegeven in een “limietdiagram” zoals hierboven is weergeven. Het optimum bevindt zich bovenin het limietdiagram, waarbij de extrusieproductiviteit optimaal is, met behoud van goede producteigenschappen. Voor de verschillende legeringen, met hun specifieke verwerkingseigenschappen zoals hierboven beschreven, zal het limietdiagram verschillend zijn. Ook de matrijsuitvoering gerelateerd aan de profielvorm, heeft uitwerking op het diagram en dus op de optimale procesomstandigheden.

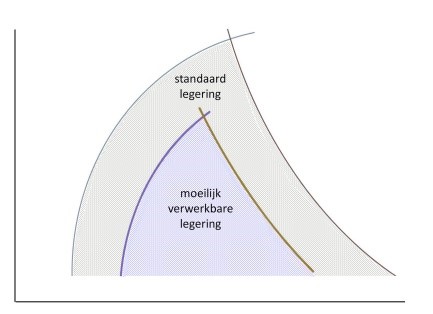

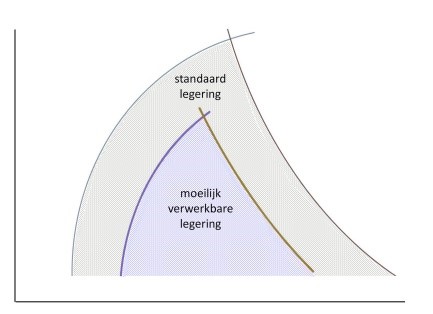

Hiernaast is een voorbeeld getoond van de limietdiagrammen voor twee legeringen met verschillende verwerkingseigenschappen. Duidelijk is te zien dat een moeilijk verwerkbare legering een kleiner procesvenster heeft met een lagere optimale productiviteit. Een ander effect van het thermomechanisch omvormen is de uitwerking op de kristalstructuur van het aluminium. Afhankelijk van de legering zal het materiaal kunnen rekristalliseren, waarbij de door extrusie sterk vervormde metaalstructuur zich herstelt en er zich “nieuwe” kristallen zullen vormen. Als gevolg van de procesomstandigheden kan de grootte van deze nieuwe kristallen op verschillende plaatsen in het profiel verschillend zijn. Dit uit zich dan vooral na het (met name decoratief) anodiseren van profielen, waar de onderliggende kristalstructuur zich op het zichtvlak manifesteert als ongewenste langsstrepen. Door een goede combinatie van matrijsontwerp, legeringskeuze en procesomstandigheden kan het risico op het optreden van dit fenomeen worden voorkomen.

Hiernaast is een voorbeeld getoond van de limietdiagrammen voor twee legeringen met verschillende verwerkingseigenschappen. Duidelijk is te zien dat een moeilijk verwerkbare legering een kleiner procesvenster heeft met een lagere optimale productiviteit. Een ander effect van het thermomechanisch omvormen is de uitwerking op de kristalstructuur van het aluminium. Afhankelijk van de legering zal het materiaal kunnen rekristalliseren, waarbij de door extrusie sterk vervormde metaalstructuur zich herstelt en er zich “nieuwe” kristallen zullen vormen. Als gevolg van de procesomstandigheden kan de grootte van deze nieuwe kristallen op verschillende plaatsen in het profiel verschillend zijn. Dit uit zich dan vooral na het (met name decoratief) anodiseren van profielen, waar de onderliggende kristalstructuur zich op het zichtvlak manifesteert als ongewenste langsstrepen. Door een goede combinatie van matrijsontwerp, legeringskeuze en procesomstandigheden kan het risico op het optreden van dit fenomeen worden voorkomen.

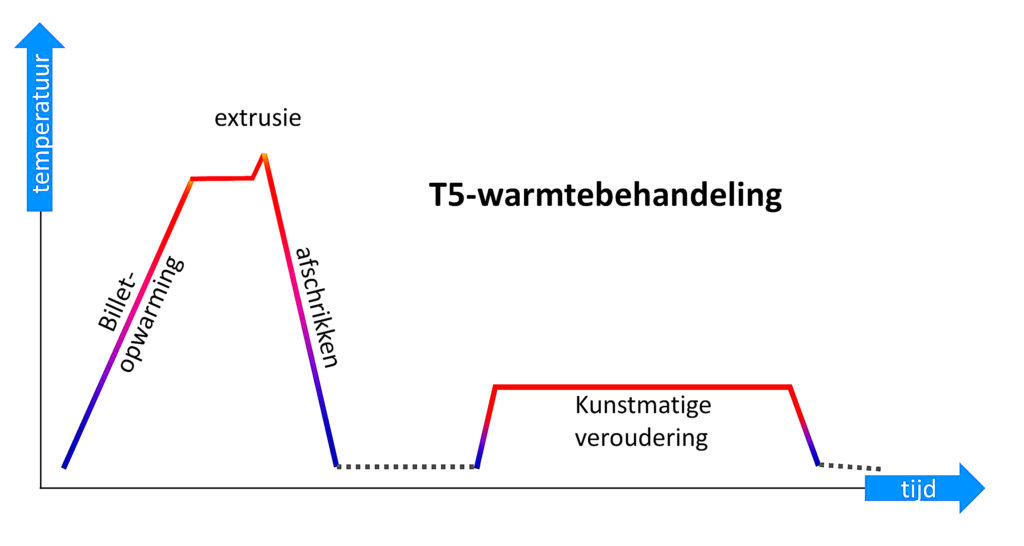

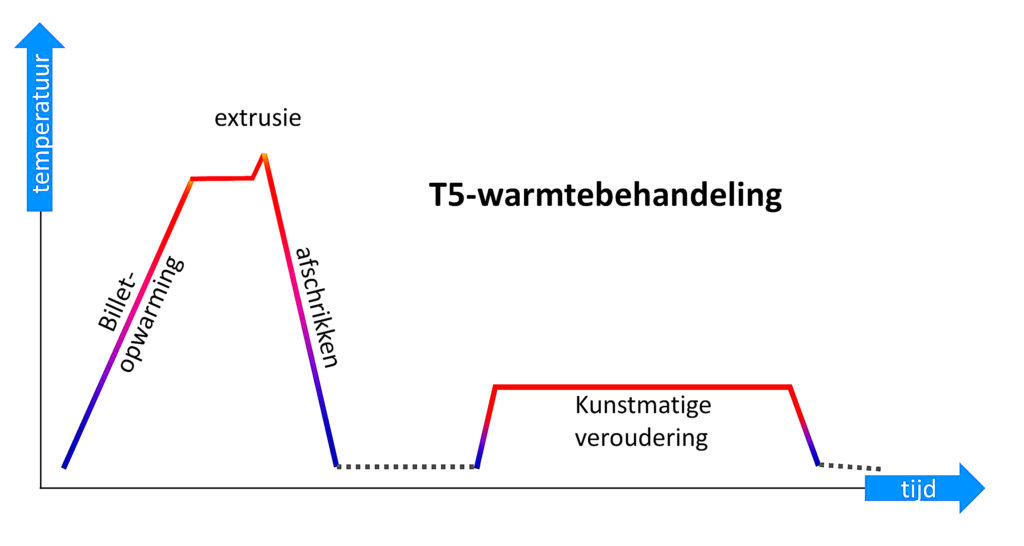

Nadat het profiel de extrusiepers verlaat wordt het materiaal afgekoeld. Afhankelijk van het type profiel en de legering wordt dit bewerkstelligd met geforceerde lucht of water. Dit laatste kan in de vorm van mist- of nevelkoeling, of voor zeer zware profielen, door middel van een staande golf in een waterbak waar het profiel doorheen wordt geleid. Door het koelen is het profiel sneller handelbaar. Het belangrijkste is echter dat de microstructuur wordt “ ingevroren” waardoor de sterkte van het profiel gunstig beïnvloed wordt. De navolgende warmtebehandeling, het verouderen maakt dit proces van versterken voor een veredelbare legering compleet. Deze procesroute is voor veel legeringen uit de 6000 en 7000-klasse toepasbaar (niet voor de 5000 reeks). Voor zwaa rdere profielen of specifieke legeringen (in bijv. de 2000 & 7000 reeks) kan het product onvoldoende snel worden

rdere profielen of specifieke legeringen (in bijv. de 2000 & 7000 reeks) kan het product onvoldoende snel worden

afgekoeld. In dat geval vindt er een tussenstap plaats, waarbij het profiel in een aparte oven nogmaals wordt opgewarmd tot een hoge temperatuur ca. 550°C en daarna wordt afgeschrikt in een vloeistofbad. Aansluitend kan het profiel dan worden verouderd: het gedurende enkele uren gloeien van het materiaal op een verhoogde temperatuur (typisch rond 200°C) waardoor de sterkte van het product aanzienlijk toeneemt.

Zoals je leest vereist het produceren van kwalitatief hoogwaardige profielen proceskennis. Tevens is een gedegen inzicht in de eigenschappen van de extrudeerbare aluminiumlegeringen benodigd.

Andrew den Bakker, Hartelijk dank voor het delen van je kennis!

Wil je dat Andrew contact met jou opneemt? mail Andrew direct.

Welke van de bovenstaande onderwerpen is voor jouw een ‘eye’ opener of wil je meer van weten? Laat het alsjeblieft weten in het commentaarveld hieronder. De eerste 3 krijgen een super aanbod voor de net nieuwe online training: aluminium legeringen meer info.

Ik zie je reactie tegemoet!

Wil je op de hoogte gehouden worden over Aluminium? schrijf je nu in en ontvang 1x per maand de update.

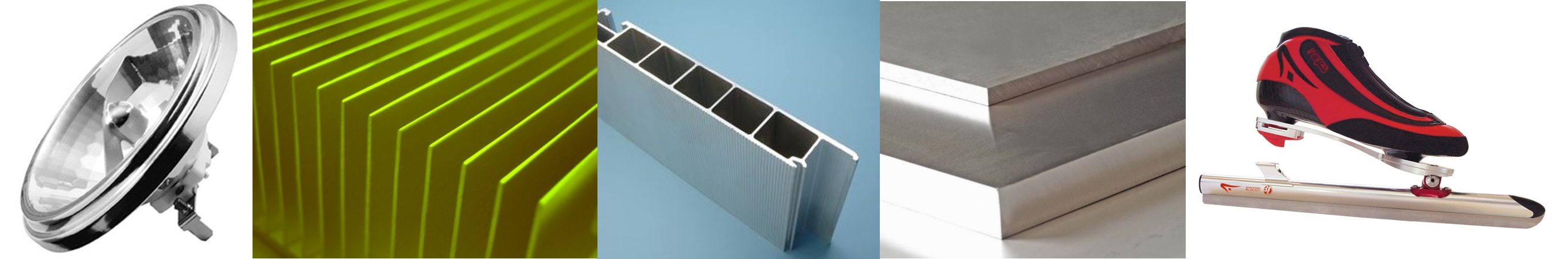

door Ellen Vaders | jun 6, 2016 | kneedlegering, optimaal ontwerp, vormgeving

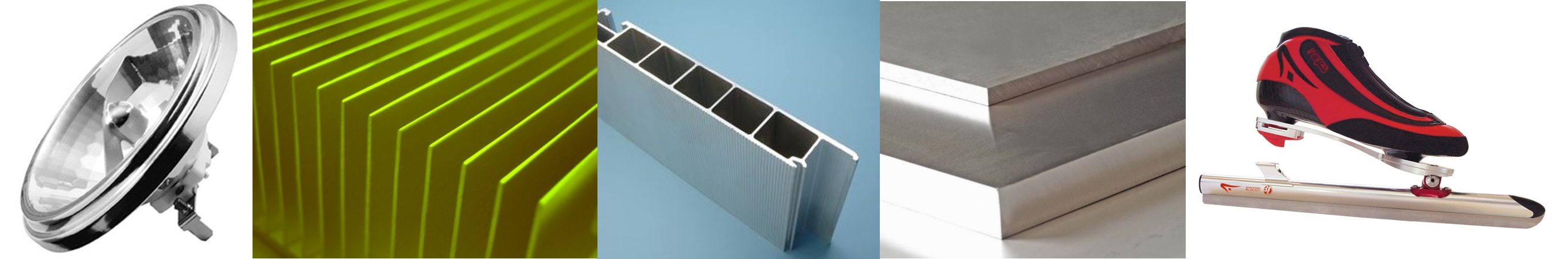

Door de specifieke metaalstructuur, is aluminium in allerlei vormen te produceren. 30% van het aluminium wordt als billet voor profiel gemaakt. Ook allerlei plaatprocessen (40%) en gietprocessen (ook 30%) kunnen het aluminium in de gewenste optimale vorm brengen. Er zijn ook technieken die op een andere manier als gieten, aluminium in een 3D vorm kunnen toveren. Hieronder worden er een aantal behandeld:

- Smeden

- Slagextrusie

- Heatforming

Smeden/ Forging

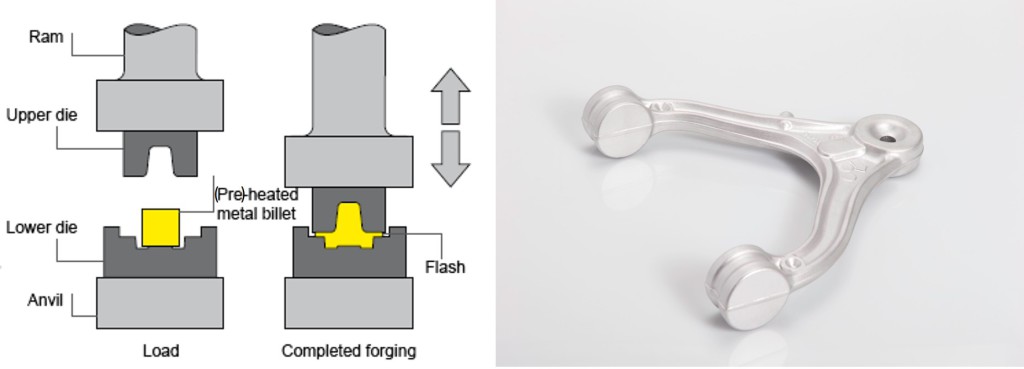

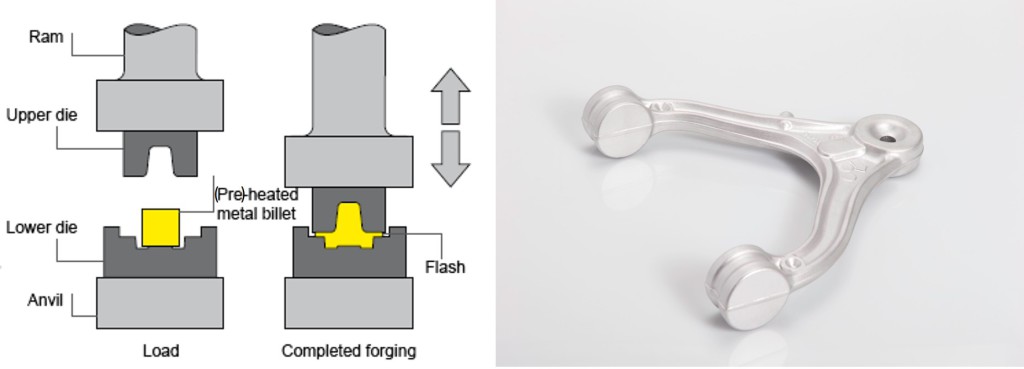

Smeden is een techniek die qua naam misschien aan een ouderwets proces doet denken maar het smeden van aluminium is niet te vergelijken met de werkwijze van de ambachtelijke smid die dat met ijzer doet.

Het smeden van aluminium gebeurt veelal met een voorverwarmd stuk kneedaluminium en wordt tussen twee matrijshelften geforceerd/geperst. Matrijssmeden wordt daarom ook wel warmpersen genoemd.

productvoorbeeld: gesmede “Whishbone” , bron Stampal SB d.o.o.

Soms zijn er meerdere stappen nodig om de gewenste vorm te krijgen; soms is één stap al voldoende. Bij het warmsmeden is de laatste stap altijd het verwijderen van de vloeibraam.

Het voordeel is dat het product door de vervorming extra hoge mechanische eigenschappen krijgt en een smeedstuk over het algemeen taai en hoog sterk is.

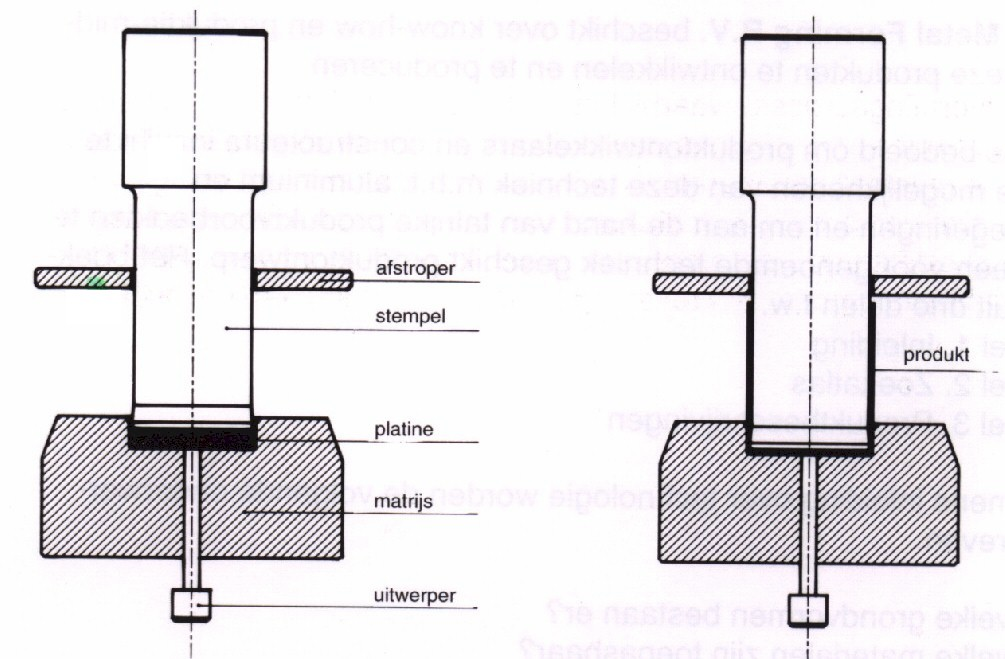

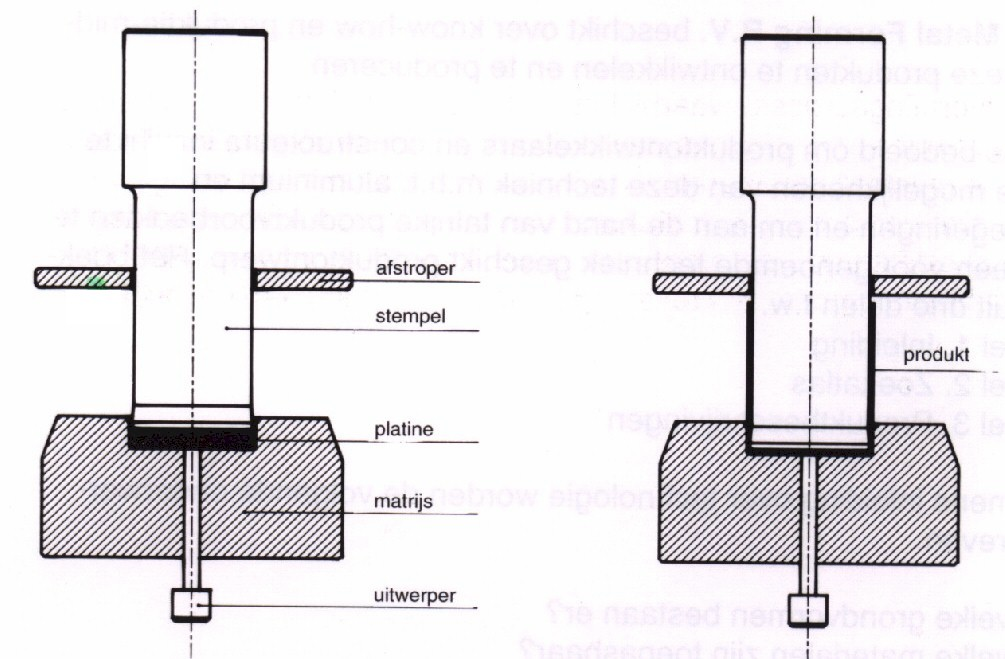

Slagextrusie

Slagextrusie wordt voor het maken van bijvoorbeeld grote aantallen spuitbussen en blikjes ingezet. Het onzichtbaarste, maar wellicht het belangrijkste industriële slagextrusiedeel is de gasgenerator voor airbags. Slagextrusie is een koudvormproces, waarbij wordt uitgegaan van een ronde schijf vol materiaal (pion of platine genoemd, in het Duits “Butze”; in het Engels “slug”). Deze wordt in een matrijs gelegd en door middel van een stempel zal het materiaal superplastisch worden vervormd. Zo kunnen er bijvoorbeeld heel snel dunwandige producten met bodem worden geproduceerd. Maar ook andere vormen voor bijvoorbeeld reservoirs voor schokdempers of heatsinks voor LED-verlichting zijn mogelijk.

Heatforming

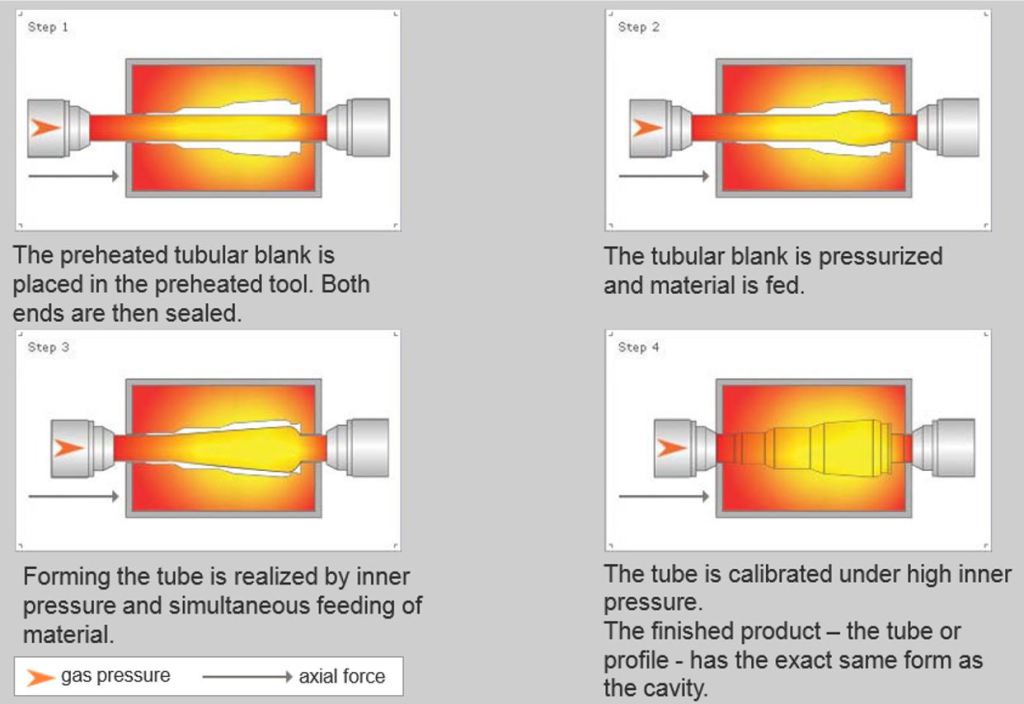

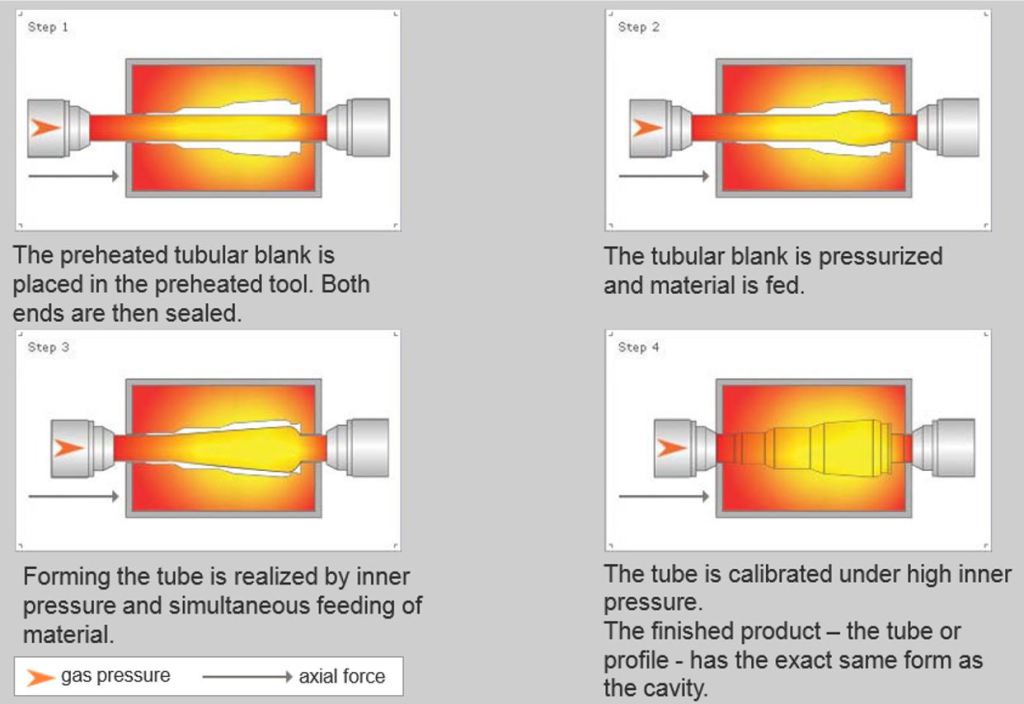

Heatform™-technologie is een relatief nieuw proces en doet eigenlijk denken aan het “opblazen” van een ballon. Dit lijkt op hydroforming (blow forming), met dit verschil dat het bij hogere temperatuur gebeurt, De buisvormige producten worden opgewarmd tot een temperatuur net onder het smeltpunt. De buis wordt vervolgens in een matrijs gelegd en onder druk opgeblazen met warme lucht.

Door deze hogere temperatuur kan het aluminium veel verder strekken en vervormen zonder dat scheurvorming of breuk optreedt (z.g. “Burst” of “Rupture”). Door slimme matrijsconcepten kunnen fijne details worden bereikt en kan zelfs de wanddikte gestuurd en gevarieerd worden.

Bron afbeeldingen Heatforming, HEATform™

Er zijn nog meer 3D vormgevingstechnieken zoals

- Hydroforming

- Rubberpersen

- Pulsvormen

- Additieve manufacturing

Welke zou jij in een volgend BLOG besproken willen zien? Als jij hieronder een reactie weergeeft heb ik iets speciaals. Jij ontvangt van mij de presentatie hand-out in pdf met de verschillende vormgeving technieken overzichtelijk op een rij.

Wil je op de hoogte gehouden worden over Aluminium schrijf je nu in en ontvang 1x per maand een update.

René Valentijn, hartelijk dank voor je bijdrage aan dit Blog!

door Ellen Vaders | mei 9, 2016 | kneedlegering, legeringskeuze, verspanen

Aluminium is een materiaal dat goed te verspanen is. Door bewerkingen, zoals draaien en frezen etc., is er ook een enorme vormvrijheid om producten te realiseren, al bij geringe aantallen.

Wat zijn de bijzonderheden van het verspanen van aluminium?

1. Gebruik het juiste gereedschap

2. Eisen aan de machine

3. Smering

4. Scherpe overgangen vermijden

5. Legeringen voor verspanen

6. Vorm van de spaan

Gebruik het juiste gereedschap

Voor het verspanen is het van belang dat de juiste verspaningscondities worden toegepast. Dit begint met de geometrie van het snijgereedschap. Aluminium vereist een relatief grote spaanhoek en vrijloophoek. Het speciale snijgereedschap voor aluminium wordt hiermee uitgerust.

Ook heeft aluminium de neiging om aan te kleven op het snijvlak, met name bij ongunstige snijcondities, waardoor een valse snijkant wordt opgebouwd. Om deze opbouw op het gereedschap te voorkomen wordt het gereedschap voor aluminium zo glad mogelijk gemaakt. Door bijvoorbeeld gepolijste snijkanten of speciale coatings wordt wrijving gereduceerd en de opbouw voorkomen.

Eisen aan de machine

De machine voor het verspanen van aluminium zal extra stabiel moeten zijn. Aluminium laat zich goed verspanen op hoge snelheid, doordat het aluminium de warmte bijzonder goed geleid. Temperatuursverhoging, en ongunstige gevolgen voor verspaningscondities, wordt hiermee voorkomen. Stabiliteit van de machine bij de hoge toerentallen is dus voor aluminium van groot belang. Inwendige trillingen leiden tot afkeur van producten of eventueel zelfs tot schade aan de machine.

De (hoge snelheids)bewerkingscentra of machines zullen moeten beschikken over voldoende vermogen. Het verspanen van aluminium bij hoge snelheden met voldoende aanzet stelt deze eisen aan het vermogen van de machine. Voor het frezen van staal gelden waarden van ca. 6 m/s, voor aluminium 30 m/s en hoger.

Smering

Veel aluminium legeringen kunnen goed verspaand worden zonder koel- en smeermiddelen. Worden er toch koel- en smeermiddelen ingezet, bijvoorbeeld voor legeringen met een hoog siliciumgehalte, meer dan 10%, dan zijn er vier aspecten om rekening mee te houden.

Ten eerste, gebruik bij voorkeur een verdampende verspaningsvloeistof om extra warmte te onttrekken. Ook bij de hobbydraaibank in de schuur hoor en zie je direct verbetering als je zo’n middel toepast.

Ten tweede, let op bacteriegroei in de verspaningsvloeistof. Dit kan resulteren in een zeer lage pH waarde waardoor je het aluminium aantast/aan-etst. Dit geeft een ongewenst corrosiebeeld.

Ten derde, droog aluminium onderdelen. Als producten nat blijven liggen laten koel- en smeermiddelen aftekening op het aluminium achter en leiden daarmee tot beschadiging van het uiterlijk van aluminium producten.

Ten vierde, het klassieke gebruik van verspaningsvloeistoffen (volle straal op de frees) veroorzaakt grote thermische schokken, waardoor er scheurtjes kunnen ontstaan in de snijkanten. Dit kan de standtijd van het gereedschap bekorten en maakt deze onvoorspelbaar. Het is aan te bevelen om eerst droog te frezen, of gebruik te maken van een gedoseerde hoeveelheid snijolie/vloeistof, gericht op de verspaningszone in plaats van op de frees.

Scherpe overgangen vermijden

In CAD is het makkelijk om scherpe kanten te engineeren terwijl dit voor het product zeer nadelige impact bij de belasting tot gevolg kan hebben. Het toevoegen van radiussen in het ontwerp van ~ 0,5 mm levert een enorme verbetering voor de toepassing van het product op. Deze radius moet in het gereedschap opgenomen worden.

Een scherpe overgang leidt tot kerfwerking waardoor een product, zeker als er sprake is van een legering met weinig rek, voortijdig kan gaan scheuren met breuk tot gevolg.

Doordat de CAD file steeds vaker direct wordt ingelezen naar de bewerkingsmachine wordt deze stap, voorheen vaak gedaan door de vaklui aan de machine, nu (per ongeluk) achterwege gelaten. Mee engineeren dus!

Legeringen voor verspanen

Legeringen voor verspanen

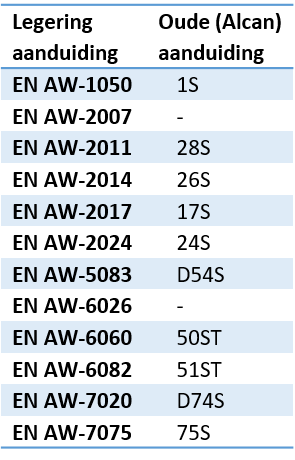

Afhankelijk van de uitgangsvorm kom je bij verspanen heel veel verschillende aluminium legeringen tegen. Standaard profielen zijn vaak van een EN AW-6060 T6 legering (oude aanduiding 50ST F22) en die zijn prima te bewerken voor bijvoorbeeld verstekzagen, gaten boren etc. Maar in de verspaningsindustrie kom je vaak ook andere legeringen tegen. Bij toolingplate en/of spanningsarme platen zijn dat weer andere legeringen dan voor staf en strip. In een vorig Blog hebben we al gesproken over toolingplate dus nu focussen we op de staf-materiaal. De legeringen die je tegen kan komen zijn legio. Hierbij een opsomming: EN AW-2007, 2011 (28ST), 2014, 2017, 2024, 6012, 6026, 6060 (50ST), 6082 (51ST), 7075, ook kan je de EN AW-7020, 5083, en 1050 vinden maar dat is vaak in speciale toepassingen. De EN AW-6012 wordt steeds minder gebruikt vanwege het loodgehalte in de legering. De EN AW-6026 kun je hier als vervanger voor inzetten.

In de verspanende industrie kom je relatief veel de 2000 legering tegen. Dit wordt ook wel als automatenkwaliteit betiteld. Door de toevoeging van het element koper is de sterkte van deze legering behoorlijk, echter de corrosiebestendigheid en anodiseerbaarheid is minder gunstig. Je ziet dan ook steeds vaker de 6000 legeringen toegepast, waaronder de EN AW-6082. Voor ideale verspaningscondities is de eerder genoemde legering EN AW-6026 ontwikkeld met gunstige sterkte, anodiseereigenschappen én een zeer goede spaanbreking.

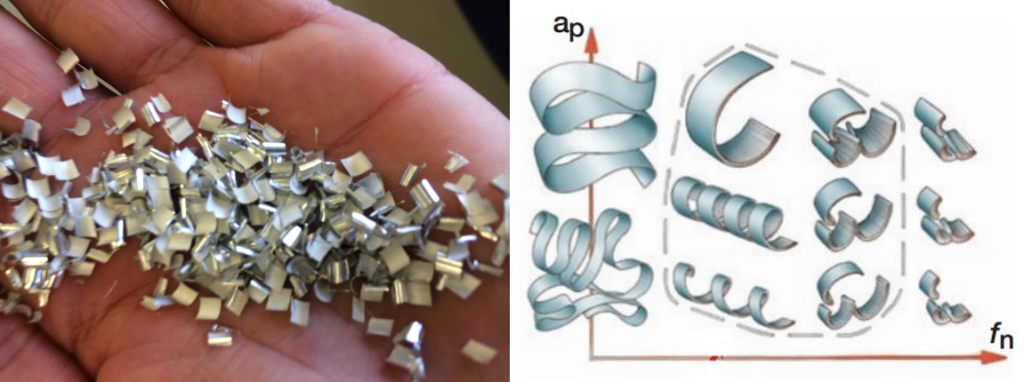

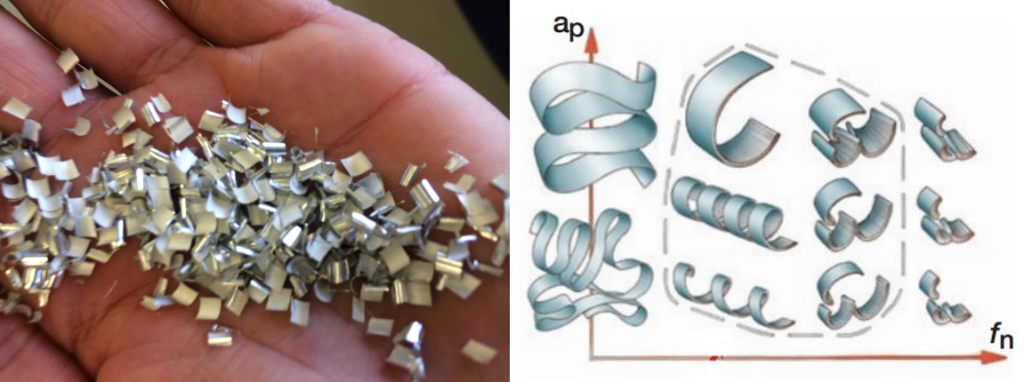

Vorm van de spaan

Afhankelijk van de legering en ook van het bewerkingsproces hebben de spanen verschillende vormen. Over het algemeen hebben kortspanige legeringen de prettigste bewerkingseigenschappen. Een lange lintspaan zoals bij een zuivere kwaliteit (bijv. de EN AW-1050) levert bij draaien een kluwen rond de klauw op en dit is ongunstig voor het proces. Hierboven in de afbeelding zie je mooie aluminium spanen in de hand.

Wat is jou grootste uitdaging met optimaal aluminium verspanen? Zet je reactie in het commentaarveld hieronder.

Wil je op de hoogte gehouden worden over Aluminium schrijf je nu in en ontvang 1x per maand de update.

door Ellen Vaders | feb 29, 2016 | aluminium, aluminium advies, engineering, gieten, kneedlegering, legeringskeuze, plaat, verspanen

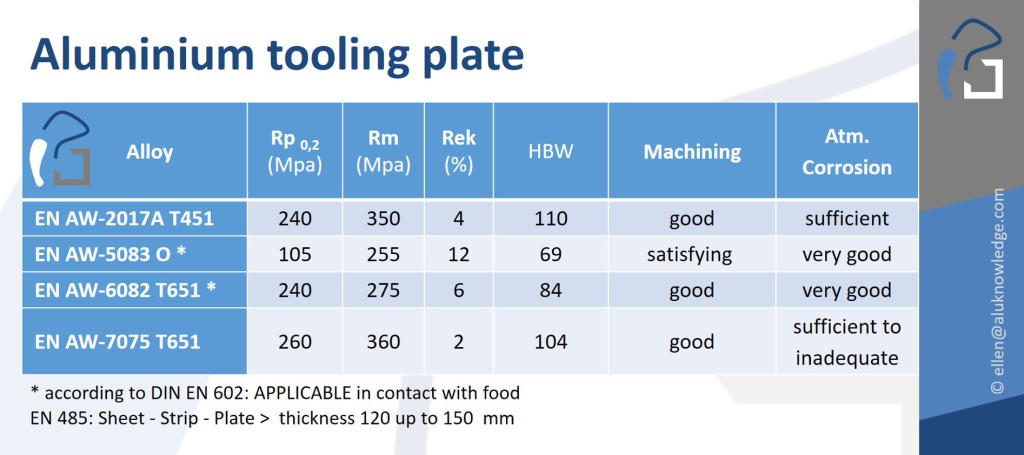

Aluminium toolingplate of wel dikke plaat wordt in de apparatenbouw en verspanende industrie veelvuldig toegepast. Maar er zijn heel veel soorten en maten.

1. Welke legeringen toolingplate zijn er zoal

2. Wat zijn de eigenschappen

3. Waar moet je op letten

4. Een EN AW-5083

5. Oppervlakte behandeling

foto: Reinold Tomberg

Welke legeringen toolingplate zijn er zoal

De legeringen voor aluminium toolingplate zijn divers. Zet je dus op tekening “toolingplate“ of “spanningsarme plaat” dan is je technische product data, TPD, onvolledig!

Toolingplate kan zowel gegoten als een gewalste (dikke) plaat zijn in verschillende legeringen. Ieder met zijn eigenaardigheden.

Voor toolingplate zijn er verschillende kwaliteiten/legeringen die gevoerd worden.

Voorbeelden zijn:

EN AW-7075 T651

EN AW-5083 (toestand vaak O of O3)

EN AW-6082 T651

EN AW-2017 T451

Maar ook de EN AW-2024, de EN AW 7021 T79, de EN AW-7019, en de EN AW-7022 zijn kwaliteiten die je tegenkomt.

Wat zijn de eigenschappen

Waar moet je op letten

Iedere legering presteert anders en heeft zijn eigen voor of tegen. Dat is niet anders in de vorm van dikke plaat. De eigenschappen van een legering worden in grote mate bepaald door de samenstelling én zijn mechanische eigenschappen, welke door de fabricageprocessen worden bepaald. Zoals dat voor alle kwaliteiten geldt.

Hierboven zie je de gegevens zoals door de norm voorgeschreven. Je mag ervan uitgaan dat een kwaliteit, met de juiste gespecificeerde aanduiding, deze waarden tenminste heeft. Er zijn echter heel veel variaties, met name doordat fabrieken in staat zijn door nauwkeurige procesvoering de kwaliteit en dus ook deze waarden verder te optimaliseren. Dit kost meer effort, maar voor specifieke toepassingen is dit van belang en dus rendabel. Zo zijn er speciale kwaliteiten voor defensie, vliegtuigbouw of bijvoorbeeld semiconductor apparatenbouw. Vaak worden deze middels een fabrieksnaam in de markt gezet.

Een aantal voorbeelden:

EN AW-2017: Aldur 570 # Avional-100 (Av-100) # Impalco 660 # Fortal 2017 A150 # Duralumin ZB 1/3 # WELDURAL

EN AW-5083:

# Planal 5083 # Alplan # ACP 5080 # G.AL C250 # Fibral # Alumold #Toolingplate AGP-5083

# Peraluman-460 (Pe-460) # Fortal 5083 # KS Seewasser 61.83 # Peraluman 152.460 # Top Form SPF # TopPlate® C of CM of RM # G.AL® C250 Aluminium Präzisionsplatte etc..

EN AW-6082:

# Aldur 533 # Anticordal-100 (Ac-100) # Korrofestal # Dekoral # Duranodic 2 # Fortal 6082 # Pantal 43

EN AW-7075:

# Planal 7075 # Perradur S # Constructal 20/74 # Duralumin Z6 # Fortal 7075 # Top Form UHS # HOKOTOL # G.AL® 7075GF

En dan zijn er nog andere de kwaliteiten zoals UNIDAL® (7019) & CERTAL®(7022) etc.

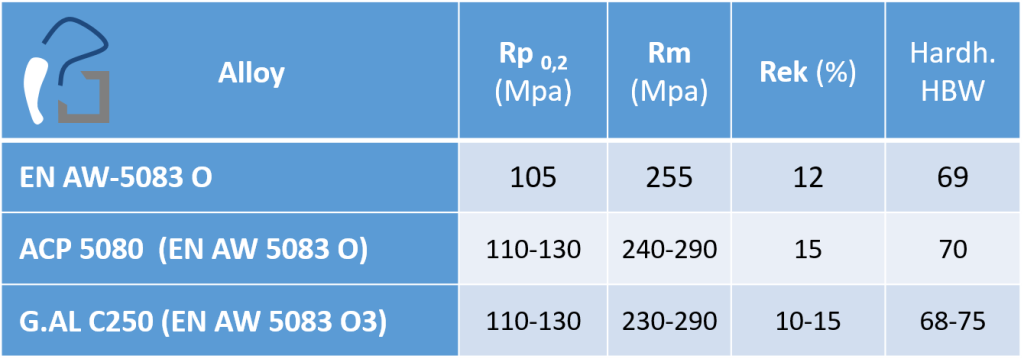

De EN AW-5083

Afhankelijk van de fabriek, waar bijvoorbeeld een EN AW-5083 materiaal gemaakt wordt, zijn de eigenschappen door de fabriek gegeven. In een bijgeleverd materiaalcertificaat lees je welke eigenschappen de batch precies heeft. Veelal zijn deze beter dan volgens de norm voorgeschreven. Maar kies je nu gewalste plaat (goed doorkneed) of bijvoorbeeld een gegoten plaat die eventueel extra geoptimaliseerd is op het gebied van weinig inwendige spanningen in het materiaal, t.b.v. verspaning.

Voor de toepassing is het van belang te weten welk aspect er essentieel is en of je met een gangbare kwaliteit uit de voeten kunt of dat je je verder moet verdiepen in de mogelijkheden. Hieronder staan 2 fabriekskwaliteiten vermeld onder een standaard genormaliseerde legering zoals eerder genoemd.

Oppervlaktebehandeling

Er zijn kwaliteiten binnen de dikke plaat kwaliteiten, die makkelijk of lastiger oppervlakte te behandelen zijn. Als voorbeeld anodiseren. Indien de samenstelling van één en dezelfde legering net iets anders is als de ander kun je bij een identiek anodiseerproces al kleurverschil krijgen. Of, zoals ook wel eens bij een 7000 kwaliteit voorkomt, kunnen er strepen of vlekken verschijnen.

Er zijn leveranciers die een speciaal anodiseerkwaliteit leveren met een protocol voor het anodiseren. Om een zo hoog mogelijk kwalitatief product te kunnen nastreven.

Wat is jou grootste uitdaging met aluminium toolingplate? Plaats je reactie in het commentaarveld hieronder. Je ontvang van mij een persoonlijke uitnodiging voor het gratis bijwonen van een presentatie over aluminium ter waarde van € 100,-. Let op dit aanbod is beperkt geldig, slechts komende maand (maart)!

Wil je op de hoogte gehouden worden over Aluminium schrijf je nu in en ontvang 1x per maand de update of vraag direct het e-book aan.

De EN AW-5754 legering is weer sterker dan de 5005. In jachtbouw werd deze legering veelvuldig ingezet hoewel tegenwoordig de EN AW-5083 meer wordt toegepast. De meeste tranenplaten zijn van een 5754 kwaliteit en, net als alle legeringen in de 5000 reeks, geven deze legeringen ook onbehandeld een mooi uniform corrosie beeld. Plaatdikte vanaf 1mm.

De EN AW-5754 legering is weer sterker dan de 5005. In jachtbouw werd deze legering veelvuldig ingezet hoewel tegenwoordig de EN AW-5083 meer wordt toegepast. De meeste tranenplaten zijn van een 5754 kwaliteit en, net als alle legeringen in de 5000 reeks, geven deze legeringen ook onbehandeld een mooi uniform corrosie beeld. Plaatdikte vanaf 1mm.

De legeringen voor extrusie zijn onderverdeeld in niet-verouderbare legeringen en legeringen die na extrusie kunnen worden warmte behandeld, veelal met als doel een verhoging van de sterkte. De verschillende legeringen hebben specifieke toevoegingen om de eigenschappen van met materiaal te beïnvloeden. De verschillende hoofdlegeringsgroepen worden toegelicht in de

De legeringen voor extrusie zijn onderverdeeld in niet-verouderbare legeringen en legeringen die na extrusie kunnen worden warmte behandeld, veelal met als doel een verhoging van de sterkte. De verschillende legeringen hebben specifieke toevoegingen om de eigenschappen van met materiaal te beïnvloeden. De verschillende hoofdlegeringsgroepen worden toegelicht in de  Als deze temperatuur wordt benaderd dan gaat de oppervlaktekwaliteit van het profiel sterk achteruit door de vorming van extrusiestrepen en/of “pick-up” : dit zijn kleine deeltjes aluminium die op het oppervlak vastkleven. Boven deze temperatuur verliest het materiaal zijn sterkte en zal het profiel oppervlaktefouten gaan vertonen of zelfs gaan scheuren. Bij een te lage temperatuur is het aluminium onvoldoende kneedbaar en is er onvoldoende perskracht om het materiaal door de matrijs te persen. Ook zal bij een te lage temperatuur het aluminium niet in de juiste “toestand” komen, waardoor na de warmtebehandeling niet de vereiste sterktewaarden zullen worden behaald. Het procesvenster is dus een samenspel van vervorming en temperatuur. Dit kan schematisch worden weergegeven in een “limietdiagram” zoals hierboven is weergeven. Het optimum bevindt zich bovenin het limietdiagram, waarbij de extrusieproductiviteit optimaal is, met behoud van goede producteigenschappen. Voor de verschillende legeringen, met hun specifieke verwerkingseigenschappen zoals hierboven beschreven, zal het limietdiagram verschillend zijn. Ook de matrijsuitvoering gerelateerd aan de profielvorm, heeft uitwerking op het diagram en dus op de optimale procesomstandigheden.

Als deze temperatuur wordt benaderd dan gaat de oppervlaktekwaliteit van het profiel sterk achteruit door de vorming van extrusiestrepen en/of “pick-up” : dit zijn kleine deeltjes aluminium die op het oppervlak vastkleven. Boven deze temperatuur verliest het materiaal zijn sterkte en zal het profiel oppervlaktefouten gaan vertonen of zelfs gaan scheuren. Bij een te lage temperatuur is het aluminium onvoldoende kneedbaar en is er onvoldoende perskracht om het materiaal door de matrijs te persen. Ook zal bij een te lage temperatuur het aluminium niet in de juiste “toestand” komen, waardoor na de warmtebehandeling niet de vereiste sterktewaarden zullen worden behaald. Het procesvenster is dus een samenspel van vervorming en temperatuur. Dit kan schematisch worden weergegeven in een “limietdiagram” zoals hierboven is weergeven. Het optimum bevindt zich bovenin het limietdiagram, waarbij de extrusieproductiviteit optimaal is, met behoud van goede producteigenschappen. Voor de verschillende legeringen, met hun specifieke verwerkingseigenschappen zoals hierboven beschreven, zal het limietdiagram verschillend zijn. Ook de matrijsuitvoering gerelateerd aan de profielvorm, heeft uitwerking op het diagram en dus op de optimale procesomstandigheden. Hiernaast is een voorbeeld getoond van de limietdiagrammen voor twee legeringen met verschillende verwerkingseigenschappen. Duidelijk is te zien dat een moeilijk verwerkbare legering een kleiner procesvenster heeft met een lagere optimale productiviteit. Een ander effect van het thermomechanisch omvormen is de uitwerking op de kristalstructuur van het aluminium. Afhankelijk van de legering zal het materiaal kunnen rekristalliseren, waarbij de door extrusie sterk vervormde metaalstructuur zich herstelt en er zich “nieuwe” kristallen zullen vormen. Als gevolg van de procesomstandigheden kan de grootte van deze nieuwe kristallen op verschillende plaatsen in het profiel verschillend zijn. Dit uit zich dan vooral na het (met name decoratief) anodiseren van profielen, waar de onderliggende kristalstructuur zich op het zichtvlak manifesteert als ongewenste langsstrepen. Door een goede combinatie van matrijsontwerp, legeringskeuze en procesomstandigheden kan het risico op het optreden van dit fenomeen worden voorkomen.

Hiernaast is een voorbeeld getoond van de limietdiagrammen voor twee legeringen met verschillende verwerkingseigenschappen. Duidelijk is te zien dat een moeilijk verwerkbare legering een kleiner procesvenster heeft met een lagere optimale productiviteit. Een ander effect van het thermomechanisch omvormen is de uitwerking op de kristalstructuur van het aluminium. Afhankelijk van de legering zal het materiaal kunnen rekristalliseren, waarbij de door extrusie sterk vervormde metaalstructuur zich herstelt en er zich “nieuwe” kristallen zullen vormen. Als gevolg van de procesomstandigheden kan de grootte van deze nieuwe kristallen op verschillende plaatsen in het profiel verschillend zijn. Dit uit zich dan vooral na het (met name decoratief) anodiseren van profielen, waar de onderliggende kristalstructuur zich op het zichtvlak manifesteert als ongewenste langsstrepen. Door een goede combinatie van matrijsontwerp, legeringskeuze en procesomstandigheden kan het risico op het optreden van dit fenomeen worden voorkomen. rdere profielen of specifieke legeringen (in bijv. de 2000 & 7000 reeks) kan het product onvoldoende snel worden

rdere profielen of specifieke legeringen (in bijv. de 2000 & 7000 reeks) kan het product onvoldoende snel worden

Legeringen voor verspanen

Legeringen voor verspanen