Waarom gaat gietwerk mis?

Waarom gaat gietwerk mis? Hieronder 10 redenen…

1. Gietstukken zijn complex en lastig te produceren. Er is kennis nodig om een gietstuk goed te ontwerpen. Constructeursopleidingen behandelen metaalgieten ontoereikend of de inhoud is achterhaald.

2. Wanneer je een gietstuk inzet dan levert dat vaak problemen op. Kwaliteitsproblemen, vertragingen in de planning, een verkeerde leverancier, maatafwijkingen, te hoge procesuitval, onverwachte meerkosten… het komt allemaal voor.

3. Een gietstuk loopt op het kritische tijdpad. Het gietproces stelt je in staat het materiaal daar neer te leggen waar je het nodig hebt voor bijvoorbeeld vorm, stijfheid maar ook als sluitstuk tussen parts. Hierdoor wordt het deel als laatste vrijgegeven. Echter het heeft een lange doorlooptijd o.a door de aanmaak van gereedschappen en bij de assemblage is het vaak als eerste nodig.

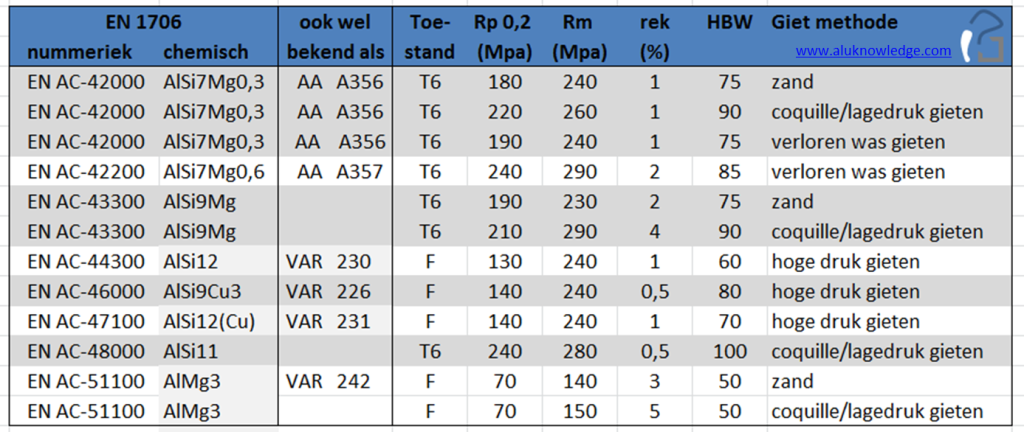

4. Een gietlegering is niet sterk. De eigenschappen in het gietstuk zijn onvoorspelbaar en afhankelijk van de positie in het gietstuk. De sterkte en rek (elongation) vallen lager uit dan de normwaarden die bij het ontwerpen zijn gebruikt.

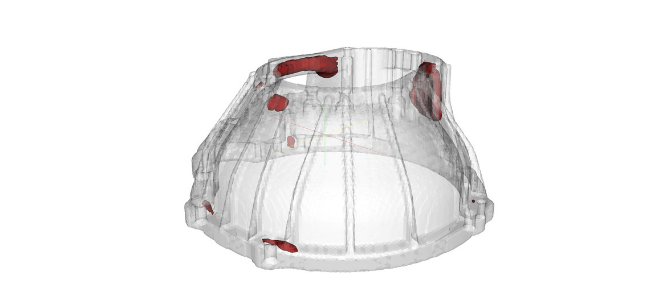

5. In een gietstuk zitten porositeiten. Meestal zitten ze precies op de plek waar ze juist niet gewenst zijn. Als er tijdens de bewerking geen porositeiten naar boven komen zijn er ook nog de maatafwijkingen waardoor het buiten specificatie kan vallen,

6. Een aluminium gietstuk is lastiger oppervlakte te behandelen. En als je ze (technisch) anodiseert worden ze grauw en grijs.

7. Gieten is alleen geschikt voor aantallen vanwege de model/matrijs-kosten. Prijzen voor gietwerk in Nederland zijn duur. In Azië zijn de partkosten vaak gunstiger maar de kwaliteit is moeilijk te beheersen. Het kan natuurlijk wèl interessant zijn, maar gedegen gietkennis is dan essentieel.

8. Het is vereist kennis en ervaring te hebben om een goed gietontwerp te engineeren. Wanneer de ervaring bij andere goed functionerende vormgevingtechnieken zit, is het risico bij gietstukken soms te groot. Ontwerpen in technieken, zoals CNC-frezen of samengestelde (las)constructies, is vaak sneller en eenvoudiger, maar niet altijd het efficiëntst.

9. De kwaliteit van een gietstuk is de verantwoordelijkheid van de gieterij. Deze wordt namelijk vooral bepaald door het gietsysteem en de procesparameters. Als constructeur heb je daar geen invloed op, vaak kiest tenslotte inkoop de toeleverancier (op kostprijs).

10. De communicatie binnen het ontwerpteam is ingewikkeld. Er zijn veel partijen betrokken bij het ontwerp met verschillende belangen. De informatie over de gietbaarheid van een ontwerp is al in een vroeg ontwikkelingstadium nodig. Echter krijg je deze informatie niet voordat je het gietstuk besteld. Modelwijzigingen na de vrijgave zijn dan een gevolg.

Samengevat; een goed gietontwerp vereist ervaring en specifieke kennis waarbij communicatie tussen de gieter en jou als constructeur cruciaal is om een win-win situatie te creëren. Een aantal van deze fouten zijn daarmee zelfs op te lossen en kunnen voorkomen worden.

Het zou ideaal zijn wanneer een stollingssimulatie en/of porositeitssimulatie tijdens het ontwerpen kan worden vergeleken met de FEM sterkte-simulatie. Hoog-belaste zones in een ontwerp mogen natuurlijk niet samenvallen met de ‘hotspots’ (potentiële porositeitslocaties) van het gietproces. Een succesvol gietstuk ontwerpen staat of valt bij het tijdig controleren op gietbaarheid.

Je kan dit nu zelf uitproberen aan de hand van een gratis gietbaarheidstest. Ontdek de ‘hotspots’ in je eigen CAD model. Geïnteresseerd? Deel jouw ervaring bij het ontwerpen van aluminium gietstukken (goed en minder gunstig) in het commentaarveld hieronder én stuur jouw CAD model naar ons op. Je ontvangt nu deze gietbaarheidstest cadeau.