De keuze van een aluminium gietlegering wordt vaak niet gemaakt, dit is een “gegeven”. Je hebt een functie die door het product wordt vervuld en dit wordt door materie gerealiseerd.

Bij gieten wordt er gekozen voor de specifiek benodigde vorm en hoe deze het beste gerealiseerd kan worden is voor invulling van de gieterij. Per gietproces en zelfs per gieterijbedrijf wordt, eventueel in overleg met de klant, een legering ingezet. Maar welke?

Wist u dat een gieterij veelal een voorkeurslegering heeft waar zij met hun proces de beste resultaten mee kunnen realiseren? Dus de keuze aan hen laten levert je een beter product, bij een goede toeleverancier.

Toch is het noodzakelijk om na te kunnen gaan of je de optimale oplossing voor het product hebt gerealiseerd. Afhankelijk van het product en aantallen is het tevens mogelijk om die optimalisatie stap alsnog in tweede instantie te zetten.

Welke gietlegeringen worden het meest ingezet is de vraag die in mijn oren weerklonk en die aan de basis van dit blog ten grondslag ligt. Niet wetende dat per bedrijf en per proces zóveel verschillende kwaliteiten worden gebruikt en er eigenlijk weinig “collectieve” gietlegeringen zijn.

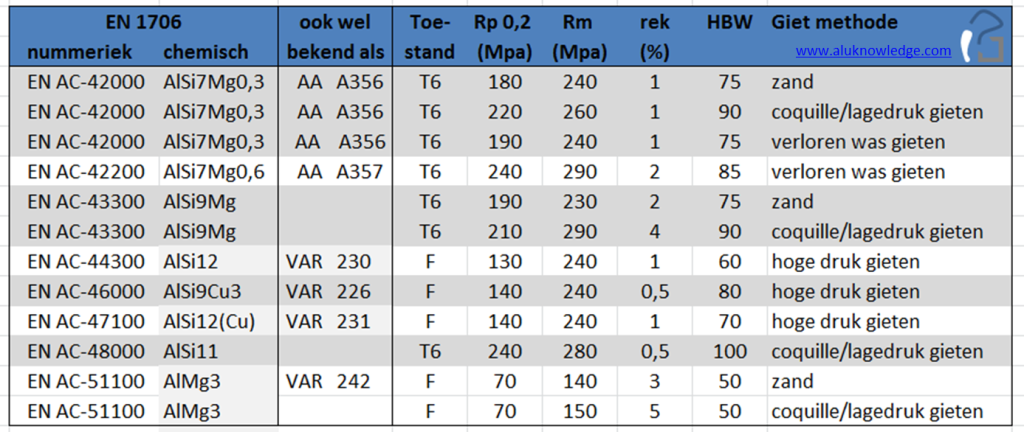

Na flink wat speurwerk voor jullie een opsomming van de kwaliteiten die het meest ingezet worden.

meest gebruikte gietlegeringen

Als je vindt dat er in deze lijst absoluut 1 ontbreekt, laat het me weten?

Behalve deze kwaliteiten is er ook veel variatie in aanduidingen. Zo wordt er in de gieterij veelal nog gewerkt met de aanduidingen volgens VAR maar ook met andere:

• VDS/VDG of VAR* zoals 226; 230; 231 (AlSi9Cu3; AlSi12; AlSi12Cu(Fe))

• JIS** zoals ADC 10 en ADC12 (AlSi8Cu3Fe/EN AC-46000/ EN AC-46200) en (AlSi12Cu2Fe/EN AC- 47100)

• Fabrieksnamen zoals Silafont XX (AlSi9-12)

• AA Cast. Rec. (USA) zoals A356; A357; A380; A383.0. (AlSi7Mg0,3; AlSi7Mg0,6; AlSi8,5Cu3,5Zn3; AlSi10,5Zn3Cu2,5)

*VDS = Vereinigung Deutscher Schmelzhütten, tegenwoordig VAR Verband der Aluminiumrecycling-Industrie e.V. ook wel als VDG-lijst. (Verein Deutscher Gießereifachleute) aangeduid. Deze legeringen zijn “non-standardised alloys”!!!

** JIS Japanese Industrial Standards

Door bomen het bos niet meer zien

In de wirwar van gietlegeringen met allerlei benamingen is het makkelijk door de bomen het bos niet meer te zien. Ondanks dat ik thuis ben in het aluminium koste het mij meer moeite een helder overzicht te schetsen als vooraf bedacht. Ik hoop middels het overzicht enig inzicht te hebben gegeven in de belangrijkst aluminium legeringen t.b.v. gietstukken. Dit is echter slechts een summier inkijkje.

Tevens is een groot gevaar bij equivalenten van de legeringen; dat deze niet aan de verwachtingen voldoen. Ik pleit er dan ook voor om in Europa allemaal eenduidig de EN 1706 numeriek te hanteren of desnoods zowel de numerieke als de chemische aanduiding zoals EN AC- 43300 / AlSi9Mg

De trend in legeringssamenstellingen is dat er steeds minder Cu( koper) en Fe(ijzer) als legeringselement worden ingezet en het Si (silicium) gehalte waar mogelijk lager wordt. Een legering die in de toekomst steeds meer zal worden ingezet is als bijvoorbeeld AlSi5Mg (geen EN nummer kunnen vinden). De EN AC-42100, die ook al veel wordt ingezet kun je beschouwen als de vervolgversie van de 42000. Deze presteert beter op rek en gering op betere mechanische waarden.

Vind jij dat de EN AC-42100 i.p.v. EN AC-42000 in de lijst moet staan of heb je andere aanvulling graag je bijdrage in de comment box hieronder.

Wil je zelf de legeringen opzoeken en in detail bekijken overweeg dan de aanschaf van Alu-Key, dit geeft je toegang tot de aluminium database.

Vul hieronder je naam en e-mailadres in en je ontvangt direct het e-book over aluminium legeringen.

Interessant om de aluminium gietlegeringen eens nader te bekijken.

Normen en lijstjes geven inderdaad beperkte informatie en de vakkennis van de gieterij is bepalend voor vormvrijheid en de mechanische waarden.

De A357 Zollern SOPHIA is een mooi voorbeeld, gemiddelde waarden liggen hier op Rp0,2 [280 MPa] / Rm [350 Mpa] / Rek 10%

Communicatie is het bindende element in de aluminium legering, succesvol gieten is mensenwerk 😉

Dank je wel Roel, dat je aangeeft dat met jullie proces veel beter mechanische waarden kunnen worden gerealiseerd als volgens de normen wordt opgeven. Ik kan me voorstellen dat dat voor een aantal toepassingen bijzonder interessant is!

Als de waarden kloppen steekt de A357 van Zollern er met kop en schouders bovenuit. Zeker omdat ik de rek tot breuk voor mij regelmatig van groot belang is.

Heb je hier meer informatie over?

De wir/war van gietlegeringen is inderdaad een bron van ergernis. Ik heb voor ons bedrijf een intern document opgesteld om het anodiseren in goede banen te leiden. De ene gietlegering laat zich nu eenmaal beter anodiseren dan de andere.

Welke gietlegering kan jij aanbevelen als het gaat om blank-anodiseren?

Hallo Ellen/Henk,

Hoewel we niet de anodiseer specialist zijn kan ik mijn ervaring wel delen en ben benieuwd naar die van jullie.

ALMg5 is goed te anodiseren in blank en zwart.

A356 en A357 is moeilijker te anodiseren vandaar alleen toepassen vanuit technische overwegingen en alleen blank of zwart.

Decoratief anodiseren raden we altijd af en kleurtjes al helemaal niet, tenzij je bijvoorbeeld het “blauw” van een vale spijkerbroek erg mooi vind 😉

Het resultaat ook weer afhankelijk van gietproces, gieterij en het aangeleverde oppervlak, eerst even een proefje doen.

De EN AC-43000 mag ook zeker niet ontbreken omdat die veel voor warmtewisselaars wordt gebruikt. Deze bijna eutectische legering (AlSi10 Mg(a)) staat het gieten van complexe, zandgegoten warmtewisselaars toe waarbij de gehele wisselaar, rookgaszijdig en waterzijdig uit één stuk wordt gegoten.

Achter deze aanduiding kan dan SF worden geschreven, Sand Cast en as Fabricated (F) dus geen warmtebehandeling. De voor deze legering en gietwijze toepasbare T6 (solution heat treated and artificially aged) heeft voor een warmtewisselaar niet zoveel zin, althans niet voor het rookgaszijdige deel, omdat de gebruikstemperatuur daar boven de aging temperatuur van 150 -175 *C ligt. Ook T64 (under-aging) heeft om deze reden geen zin.

Inderdaad ook hier een rommelige materiaalaanduiding. Er is ook nog een AlSi10Mg(b) maar die luistert naar de aanduiding EN AC-43100 met als enig verschil het gespecificeerde kopergehalte. Ook wordt AlSi10Mg als groepsnaam gebruikt en dan vallen ook EN AC-43200, 43300, 43400 en 43500 daar onder maar die hebben dan wel een andere, individuele chemische aanduiding.

Een troost is dat al deze aanduidingen, maar ook hun mechanische eigenschappen, zijn terug te vinden in EN 1706: 2010, de laatste versie van deze norm. De voor de EN-AC 43000 ook wel gebruikte aanduiding VAR 239 komt in deze norm echter niet voor, ook niet in de referentietabel.