Wanneer je op een mechanische afdeling of op de R&D afdeling aan het werk gaat, weet je eigenlijk niet meer van materialen dan wat je op school of tijdens stage geleerd hebt.

En laten we eerlijk zijn; Materiaalkunde is meestal het vak dat als saaiste gegeven wordt.

Dan kom je op een afdeling en mag je ontwerpen en dan hoort daar ook een materiaalkeuze bij.

Lastig want meestal heb je daar vrij weinig kaas van gegeten. Je vraagt je ervaren collega’s. Die stellen je een paar vragen en zeggen dan “oh kijk maar naar dat onderdeel. Dan zit je wel goed.”

.

Hoe vaak gebeurt het niet dat oude materiaal aanduidingen tekening op tekening worden overgenomen? Vaak kan de materiaalkeuze optimaler. “Ja die keuze moet de engineer maken” roept iedereen “die moet dat toch weten”. Als engineer zijnde moet je heel veel weten. Gelukkig ben je met een team en kun je elkaar aanvullen en soms is er iemand die alles weet van materialen en soms moet je bij de ene collega zijn voor een vraag ten aanzien van aluminium en bij de ander voor een ander materiaal.

Maar wat niemand je vertelt is dat aluminium eigenlijk helemaal niet zo ingewikkeld is.

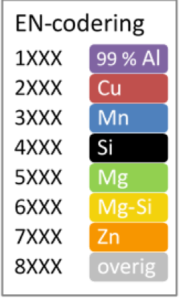

Als je het eenmaal snapt kun je het overal toepassen. Het aluminium is onderverdeeld in 8 hoofdgroepen. Afhankelijk van het legeringselement dat in hoogste percentage in het materiaal wordt toegevoegd.

Het doel hiervan is om het materiaal sterker te maken en de best mogelijke eigenschappen voor de toepassing te realiseren.

.

De hoofdgroepen zijn:

De 1000-reeks, belangrijkste “legeringselement” is hier aluminium, een zuivere kwaliteit met een aantal veel gebruikte legeringen. Goed vervormbaar en hoogglanzend maar niet erg sterk.

De 2000-reeks heeft als hoofdlegeringselement koper. Dit om het aluminium door middel van ingenieuze precipitaten sterker te maken. Het nadeel van koper is dat de corrosie bestendigheid negatief beïnvloed wordt.

De 3000-reeks, hoofdlegeringselement Mangaan. Dit zorgt ook voor een betere sterkte dan de zuivere kwaliteit maar is minder sterk dan de koperhoudende legeringen, echter de corrosie bestendigheid is over het algemeen erg goed.

De 3000-reeks, hoofdlegeringselement Mangaan. Dit zorgt ook voor een betere sterkte dan de zuivere kwaliteit maar is minder sterk dan de koperhoudende legeringen, echter de corrosie bestendigheid is over het algemeen erg goed.

De 4000-reeks bevat Silicium meestal in een percentage tussen de 7-12 %. Het silicium geeft behalve sterkte aan het materiaal ook gunstige eigenschappen ten aanzien van het vloeibaar vormgeven van aluminium, ofwel gieten.

De 5000-reeks bevat Magnesium. Het magnesium maakt het materiaal sterker dan bovengenoemde varianten, uitgezonderd de 2000 reeks met koper, en heeft ook nog eens zeer gunstige corrosie bestendigheid. Het magnesium zorgt dat de oppervlakte van het aluminium egaler en dus minder onaantrekkelijk zijn beschermende oxidelaag vormt. De zeewaterbestendige kwaliteiten vallen in deze categorie.

De 6000-reeks bevat een combinatie van Magnesium en Silicium. Deze combinatie is samen sterk en vormen samen precipitaten die als blokkades in de metaalstructuur het materiaal versterken. Hiervoor zijn specifieke recepten in combinatie met ovenbehandelingen de crux.

De 7000-reeks; Dit zijn de hoog-sterke legeringen die met de nodige voorzichtigheid moeten worden ingezet. Je kan er hele mooie sterke producten mee maken maar dit vergt echt kennis van zaken. Toepassen omdat het zo lekker sterk is levert veelal een teleurstelling op.

Een voorbeeld van een vaak toegepaste aluminium extrusie legering is: EN AW-6063 T6.

.

Aluminium is eigenlijk helemaal niet zo moeilijk. Er zijn een tiental legeringen die zeer goed verkrijgbaar zijn en afhankelijk van het product dat je wilt maken, kom je al snel tot een keuze. Loont het de moeite om voor jouw product een specifieke legering te “laten maken” zoals in automotive of voor Apple producten, of bijvoorbeeld de bijna nergens verkrijgbare 5083 extrusiekwaliteit voor marine en offshore? Er zijn legio aan mogelijkheden, hierbij is diepgaande kennis benodigd.

.

Wil jij weten welke legering je waar inzet?

Geef antwoord op de vraag: Welke legering zet jij het vaakst in?

Vermeld je antwoord hieronder in het commentaarveld en je ontvangt van mij de pdf met extra informatie en de tien best beschikbare legeringen. Ik wens je veel plezier met je volgende aluminium materiaalkeuze.

Lieve groet

Ellen

Vul hieronder je naam en e-mailadres in en je ontvangt direct het e-book over aluminium legeringen.

Goedemorgen Ellen,

Bedankt voor je mail.

Ik zet het meest de 6060 legering in.

Zeker wanneer er geen specifieke mechanische eisen zijn maar het accent ligt op decoratief anodiseren.

Ben benieuwd of ik dan de juiste keuze maak met legering 6060

Hartelijk groet,

Henk

Dat is een prima keuze Henk. Goed te extruderen en decoratief.

Ellen

ik gebruik aluminium om mallen mee te maken om zachte (warme) kunststof in te persen. Op termijn wil ik ook voor spuitgieten mallen gaan maken. De mallen worden gefreesd met een 3-assige cnc frees, voor mij is vooral de freesbaarheid van belang. Het moet lekker vlot werken en goed verspanen. De sterkte is meestal niet zo’n punt, we gebruiken dikke plakken alu waaruit we holtes frezen, is het niet sterk genoeg dan nemen we een dikkere plak.

Ik gebruik nu 6082 en als het verspanen niet kritisch is ook wel 6060 vanwege de lage prijs

Goedemorgen Ellen,

Het zal je niet verbazen dat bij de ValenTec fabrieken het vaakst EN AW 6082 T6 wordt gebruikt. Dit zowel bij Matrijssmeden als in Slagextrusie-technologie.

Deze legering zetten we trouwens ook vaak in wanneer we vanuit staf kleine series bewerken.

Sterk en goed te anodiseren: dat zijn de eigenschappen waar onze klanten in hun toepassingen voor vallen!

Fijne dag,

René

Goedemorgen Ellen,

Op dit moment ben ik met kleinere onderdelen bezig, nodig in optische systemen (draaien en frezen). Daar gebruik ik meestal EN-AW-6082-T6 (AlMgSi1-F28 3.2315 (51ST)) met behandeling Anodised black 15 mu pickled size holding.

In een ander project ben ik met hele grote te gieten onderdelen bezig geweest. Daar hebben we in overleg met opdrachtgever, en met de gieter “Thoni Alutec” in Polen gekozen voor EN AC-AlSi10Mg(a)SF

Goede morgen Ellen,

Wij gebruiken hier O.A. EN AW 6060 T66 maar zie ook bundels met 6063 0f 6000 er op .

Wij maken Aluminium balkonhekken en doen 99% coaten 2 laags of anodiseren.

Zit er veel verschil tussen 6060 of 6000 als het over conserveren gaat?

Vriendelijke groet, Johan.

Beste Johan,

6000 is de aanduiding voor de hele reeks en bestaat dus uit een reeks van legeringen. Tussen de 6060 en de 6063 zit iets verschil. 6063 is net wat sterker, de 6060 is het makkelijkst te persen/ extruderen. Voor decoratief anodiseren is de 6060 mooier. Ook voor het lakken is de 6060 iets gunstiger. In de praktijk wil het wel voorkomen dat een legering op basis van samenstelling in beide categorieën past zie ook http://aluknowledge.com/aluminium-extrusie-legeringen/

Dag Ellen,

Het verschil tussen een 6060 en 6063 is duidelijk. Maar als de toestand ook nog verschilt wat zijn dan de voor/nadelen?

Dus een 6060 T6 (6) en een 6063 T5 ??

Met vriendelijke groet,

Peter

Beste Peter,

Zie hiervoor ook de vraag van Matthias bij https://aluknowledge.com/aluminium-toestanden-2/

Of bel me. Ellen

Hoi Ellen,

Kun je ook aangeven welke legeringen beter te lassen zijn.

Groet Kasper

De legeringen in de 5000 en 6000 reeks zijn goed lasbaar. Legeringen in de 2000 reeks niet, in de 7000 is het afhankelijk van samenstelling. Generiek t.a.v. 7000 legeringen een lager getal, zoals 7005, wel lasbaar, 7075 niet.

Tja fietsen hè; EN AW 6061

Wij hebben pas 7075-T73 ingezet voor het fabriceren van raketonderdelen. Super materiaal.

Voor normaal werk 5083 of 6060.

Hogere sterkte 6082.

buigwerk in plaat 5754.

meestal onbehandeld in mijn toepassingen.