door Ellen Vaders | jan 28, 2019 | engineering, gieten, gietlegering, vormgeving

Waarom gaat gietwerk mis? Hieronder 10 redenen…

1. Gietstukken zijn complex en lastig te produceren. Er is kennis nodig om een gietstuk goed te ontwerpen. Constructeursopleidingen behandelen metaalgieten ontoereikend of de inhoud is achterhaald.

2. Wanneer je een gietstuk inzet dan levert dat vaak problemen op. Kwaliteitsproblemen, vertragingen in de planning, een verkeerde leverancier, maatafwijkingen, te hoge procesuitval, onverwachte meerkosten… het komt allemaal voor.

3. Een gietstuk loopt op het kritische tijdpad. Het gietproces stelt je in staat het materiaal daar neer te leggen waar je het nodig hebt voor bijvoorbeeld vorm, stijfheid maar ook als sluitstuk tussen parts. Hierdoor wordt het deel als laatste vrijgegeven. Echter het heeft een lange doorlooptijd o.a door de aanmaak van gereedschappen en bij de assemblage is het vaak als eerste nodig.

4. Een gietlegering is niet sterk. De eigenschappen in het gietstuk zijn onvoorspelbaar en afhankelijk van de positie in het gietstuk. De sterkte en rek (elongation) vallen lager uit dan de normwaarden die bij het ontwerpen zijn gebruikt.

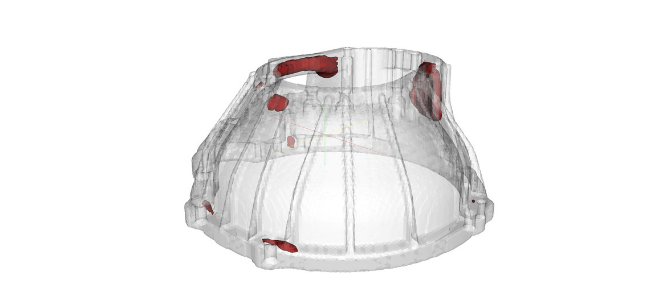

5. In een gietstuk zitten porositeiten. Meestal zitten ze precies op de plek waar ze juist niet gewenst zijn. Als er tijdens de bewerking geen porositeiten naar boven komen zijn er ook nog de maatafwijkingen waardoor het buiten specificatie kan vallen,

6. Een aluminium gietstuk is lastiger oppervlakte te behandelen. En als je ze (technisch) anodiseert worden ze grauw en grijs.

7. Gieten is alleen geschikt voor aantallen vanwege de model/matrijs-kosten. Prijzen voor gietwerk in Nederland zijn duur. In Azië zijn de partkosten vaak gunstiger maar de kwaliteit is moeilijk te beheersen. Het kan natuurlijk wèl interessant zijn, maar gedegen gietkennis is dan essentieel.

8. Het is vereist kennis en ervaring te hebben om een goed gietontwerp te engineeren. Wanneer de ervaring bij andere goed functionerende vormgevingtechnieken zit, is het risico bij gietstukken soms te groot. Ontwerpen in technieken, zoals CNC-frezen of samengestelde (las)constructies, is vaak sneller en eenvoudiger, maar niet altijd het efficiëntst.

9. De kwaliteit van een gietstuk is de verantwoordelijkheid van de gieterij. Deze wordt namelijk vooral bepaald door het gietsysteem en de procesparameters. Als constructeur heb je daar geen invloed op, vaak kiest tenslotte inkoop de toeleverancier (op kostprijs).

10. De communicatie binnen het ontwerpteam is ingewikkeld. Er zijn veel partijen betrokken bij het ontwerp met verschillende belangen. De informatie over de gietbaarheid van een ontwerp is al in een vroeg ontwikkelingstadium nodig. Echter krijg je deze informatie niet voordat je het gietstuk besteld. Modelwijzigingen na de vrijgave zijn dan een gevolg.

Samengevat; een goed gietontwerp vereist ervaring en specifieke kennis waarbij communicatie tussen de gieter en jou als constructeur cruciaal is om een win-win situatie te creëren. Een aantal van deze fouten zijn daarmee zelfs op te lossen en kunnen voorkomen worden.

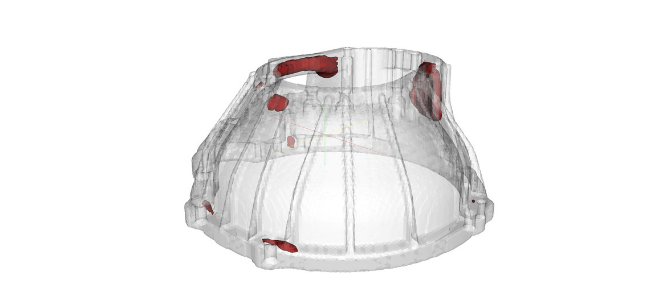

Het zou ideaal zijn wanneer een stollingssimulatie en/of porositeitssimulatie tijdens het ontwerpen kan worden vergeleken met de FEM sterkte-simulatie. Hoog-belaste zones in een ontwerp mogen natuurlijk niet samenvallen met de ‘hotspots’ (potentiële porositeitslocaties) van het gietproces. Een succesvol gietstuk ontwerpen staat of valt bij het tijdig controleren op gietbaarheid.

Je kan dit nu zelf uitproberen aan de hand van een gratis gietbaarheidstest. Ontdek de ‘hotspots’ in je eigen CAD model. Geïnteresseerd? Deel jouw ervaring bij het ontwerpen van aluminium gietstukken (goed en minder gunstig) in het commentaarveld hieronder én stuur jouw CAD model naar ons op. Je ontvangt nu deze gietbaarheidstest cadeau.

door Ellen Vaders | jun 26, 2017 | aluminium, aluminium advies, aluminium expertise, development, engineering, optimaal ontwerp, vormgeving

Je hebt een product ontworpen van aluminium. Controleer jij of je de juiste aluminium keuzes gemaakt hebt? Hieronder speciaal voor jou de aluminium checklist:

Heb je alle functies die je in het onderdeel kunt meenemen opgenomen?

- Materiaal op de uiterste vezelafstand gelegd?

- Positioneer nokjes opgenomen?

- Oplegvlak meegenomen?

- Centreerlijnen?

- Voorbereiding verbinding/ klikverbinding mee geëngineerd?

- Laskantvoorbereiding (schuine kant)/ lasbad ondersteuning opgenomen

- Montage oriëntatie ingebouwd?

Heb je de juiste aluminium materiaalaanduiding gehanteerd?

- Kneedlegering EN AW- XXXX XX (voorbeeld EN AW-6082 T6 of EN AW-5083 H111)

- Gietlegering EN AC-XXXXX (voorbeeld zandgieten EN AC-43000 T6, hogedruk EN AC-46200)

- Is de gewenste toestand gespecificeerd?

Is de gekozen legering de meest voor de hand liggende?

- Gangbaar?

- Passend bij de gewenste hoeveelheid?

- Goedkoopste voor het beoogde doel?

- Passend bij de vorm/ het vervaardigingsproces?

Design voor corrosie

- Niet in contact met andere metalen?

- Geen spleten?

- Afloop van water mogelijk?

- Uitspoelbaar?

- Oppervlaktebehandeling opgenomen?

- Bij toepassing in de grond bescherming voorzien?

- Bescherming aangebracht voor omgeving met pH hoog/laag

Wordt er gelast?

- Is voor het lassen de juiste informatie op de TPD gezet?

- Is de legering lasbaar?

- Start-stop positie op positie met de minste belasting?

- Lasdraad afgestemd op legeringen en omstandigheden?

- Materiaalsoorten gelijksoortig?

- Warmte beïnvloede zone op spanningsarme locatie?

Is het product recycle optimaal?

- Gelijke legeringen gebruikt?

- Voorkeur voor laagst gelegeerde soorten, bij voorkeur met minste zink en koper

- Is de coating echt nodig?

- Losneembaar / demontabel gemaakt?

- Recycling systeem terugname materiaal mogelijk?

Is de aluminium kwaliteit geschikt voor de gewenste visuele uitstraling?

- Anodiseerbaar?

- Lakbaar?

- Specifieke eigenschappen ingebouwd (zoals slijtage bestendig)?

- Onbehandeld gewenste uitstraling?

Wordt er verspaand?

- Is er een goed verspaanbare legering ingezet?

- Wordt er veel verspaand? / Bestaat er gevaar voor kromtrekken van het product?

Kan ik er een modulair product van maken?

- In andere soortgelijke producten ook toe te passen?

- Meer producten uit een basisvorm mogelijk?

Wordt het product dynamisch belast?

- Zijn de radii zo groot mogelijk?

- Is er een geschikte, sterke en taaie, legering ingezet?

- Worden spanningsconcentraties vermeden? Geen scherpe overgangen, Van dik naar dun geleidelijk, lassen op de juiste locatie?

- Worden de optimale materiaal condities voor deze toepassing ingezet?

Voorkom problemen en maak optimaal gebruik van aluminium. Gebruik de checklist en geef antwoord op de vraag: Welke van deze checks is voor jou het meest waardevol? Laat weten welke verbeteringen het in je ontwerp heeft opgeleverd. Mocht je aanvullingen hebben? Geef ze door. Ben je tevreden? Deel de checklist met anderen die er belang bij hebben. Laat je mening hieronder in het commentaarveld achter en als beloning zal ik je op de hoogte houden van de nieuwste versie checklist of laat je gegevens hier achter.

door Ellen Vaders | jun 29, 2016 | aluminium, optimaal ontwerp, vormgeving

Door de specifieke metaalstructuur, zijn van aluminium allerlei vormen te produceren. Vorige keer hebben we het gehad over smeden, slagextrusie en heatforming. Dit Blog gaat over de volgende 4 processen:

- Hydroforming

- Rubberpersen

- Pulsvormen

- Additieve manufacturing

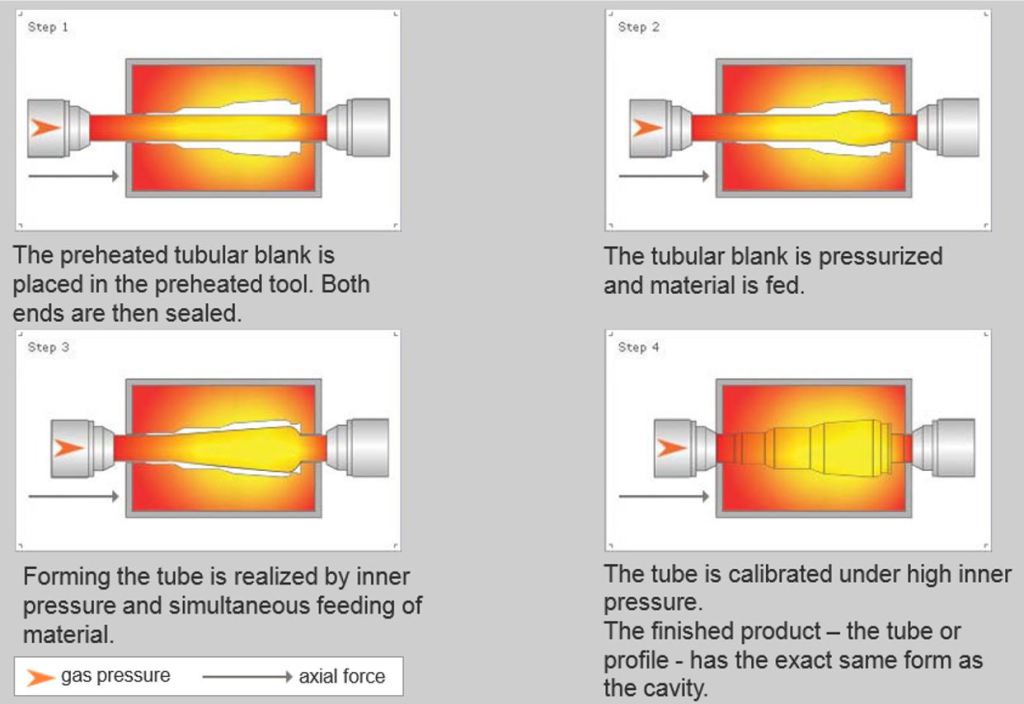

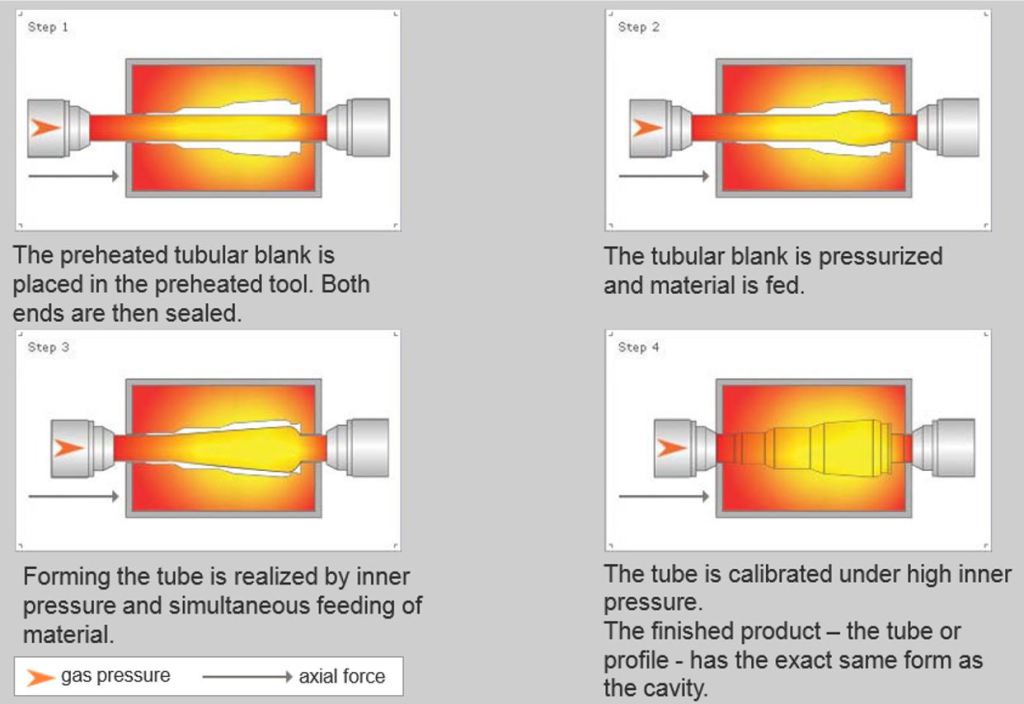

Hydroforming

Is een plaat of buis die onder druk met water (soms olie) in een matrijsholte geduwd wordt. De drukken waar je over praat zijn, bij lage druk, vanaf 500 bar, of bij hogedruk tot 2500bar. Dit gebeurt koud. Afhankelijk van de rek, een mechanische eigenschap van het materiaal, mag je bij aluminium een expansie van ca. 10% verwachten.

Rubberpersen

Rubberpersen is een techniek waarbij je plaat in een 3D shape vormt. Het gereedschap bevindt zich aan één zijde en de druk wordt aangebracht door een “rubber kussen”. Je kan hierbij de plaat in een vormholte drukken (negatief vormen) of strekken/plooien (positief vormen). Bij relatief lage aantallen, series van 100 stuks, is dit proces al interessant.(Bron afbeeldingen: Phoenix 3D metaal)

Pulsvormen

Pulsvormen is een heel nieuwe techniek die we nog niet zolang zien. De eerste toepassing is nu op de markt. Het proces gaat door middel van magnetische ontlading.

Er wordt een hoge elektromagnetische energiepuls gevormd waarbij een geleidend materiaal, zoals aluminium, wordt afgestoten. Door het opbouwen van de spanning, met meerdere samenwerkende spoelen, wordt er een elektromagnetische puls opgewekt die het materiaal bij voldoende oplading weg doet schieten. Bij deze vervormingstechniek gedraagt het materiaal zich super plastisch waardoor een enorme vormvrijheid realiseerbaar is.

Middels slimme pulsvormapparaten kunnen al bij kleine condensator spanningen, van bijvoorbeeld 3 kV, pulsstromen gevormd worden die hoge elektrische pulsvelden realiseren, tegen geringe kosten.

Additive manufacturing

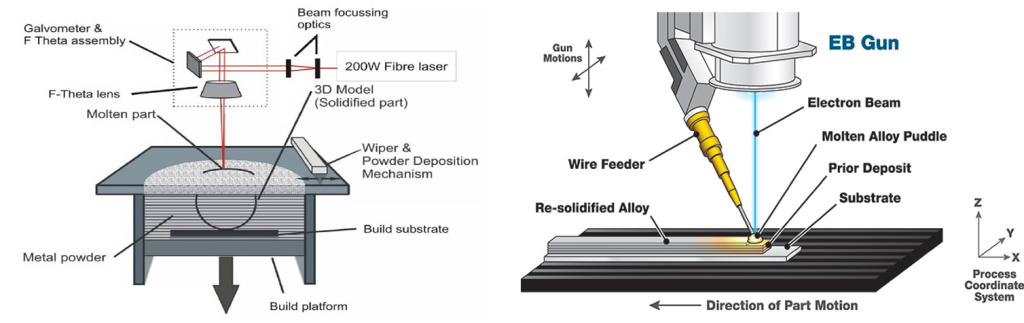

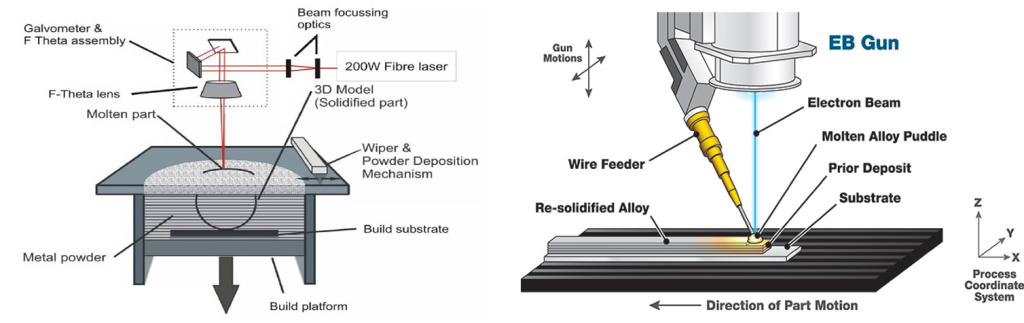

Additive manufacturing ofwel 3D printing. Er zijn twee type 3D printtechnieken voor aluminium. Eén waar het product vanuit laagjes poeder wordt opgebouwd, waar per laag de laser, een patroon in brand. De andere techniek is die waar door middel van een draad een product laagsgewijs wordt opgebouwd. Voor aluminium kom je tot nu toe meestal de eerst genoemde tegen, maar de tweede kan ook.

Voor techniek één zie je vaak materiaal met een hoog siliciumgehalte, tussen de 10 en 12% ingezet. Voor de andere techniek wordt een lasdraad, zoals de 4043 (AlSi5), gebruikt. Aluminium zet niet de trend op gebied van 3D printen, andere duurdere metalen zoals titanium lopen voorop.

Welke techniek is voor jouw interessant? Als jij hieronder een reactie weergeeft heb ik iets speciaals. Jij ontvangt van mij de presentatie hand-out met de verschillende vormgevingstechnieken overzichtelijk op een rij, in pdf.

Wil je op de hoogte gehouden worden over Aluminium schrijf je nu in.

door Ellen Vaders | jun 6, 2016 | kneedlegering, optimaal ontwerp, vormgeving

Door de specifieke metaalstructuur, is aluminium in allerlei vormen te produceren. 30% van het aluminium wordt als billet voor profiel gemaakt. Ook allerlei plaatprocessen (40%) en gietprocessen (ook 30%) kunnen het aluminium in de gewenste optimale vorm brengen. Er zijn ook technieken die op een andere manier als gieten, aluminium in een 3D vorm kunnen toveren. Hieronder worden er een aantal behandeld:

- Smeden

- Slagextrusie

- Heatforming

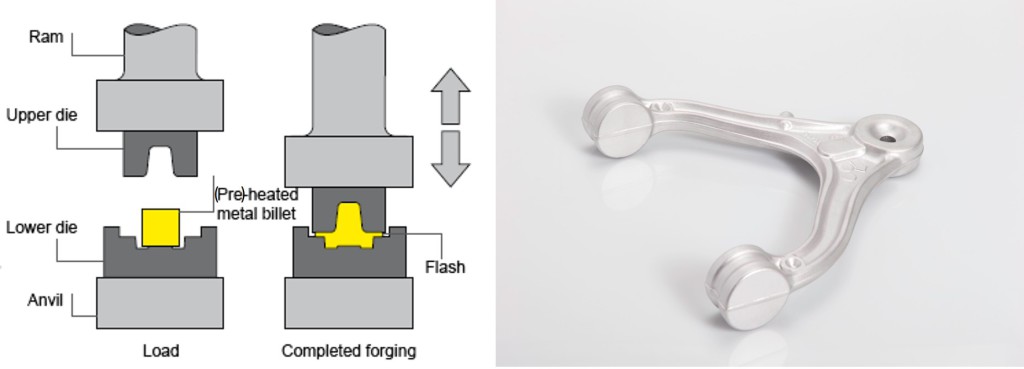

Smeden/ Forging

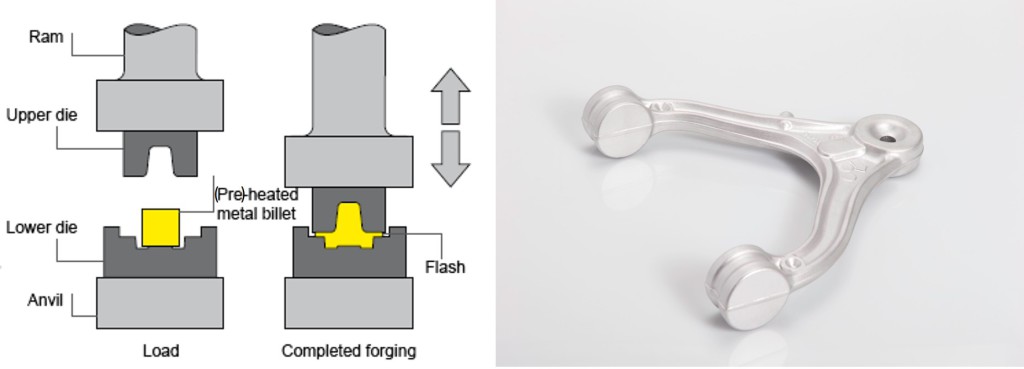

Smeden is een techniek die qua naam misschien aan een ouderwets proces doet denken maar het smeden van aluminium is niet te vergelijken met de werkwijze van de ambachtelijke smid die dat met ijzer doet.

Het smeden van aluminium gebeurt veelal met een voorverwarmd stuk kneedaluminium en wordt tussen twee matrijshelften geforceerd/geperst. Matrijssmeden wordt daarom ook wel warmpersen genoemd.

productvoorbeeld: gesmede “Whishbone” , bron Stampal SB d.o.o.

Soms zijn er meerdere stappen nodig om de gewenste vorm te krijgen; soms is één stap al voldoende. Bij het warmsmeden is de laatste stap altijd het verwijderen van de vloeibraam.

Het voordeel is dat het product door de vervorming extra hoge mechanische eigenschappen krijgt en een smeedstuk over het algemeen taai en hoog sterk is.

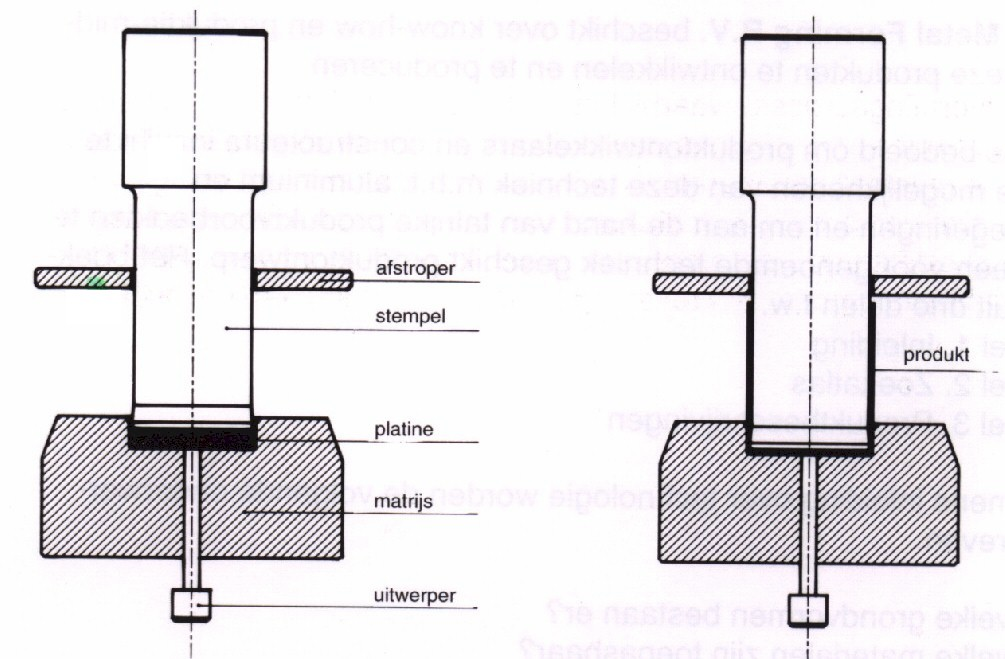

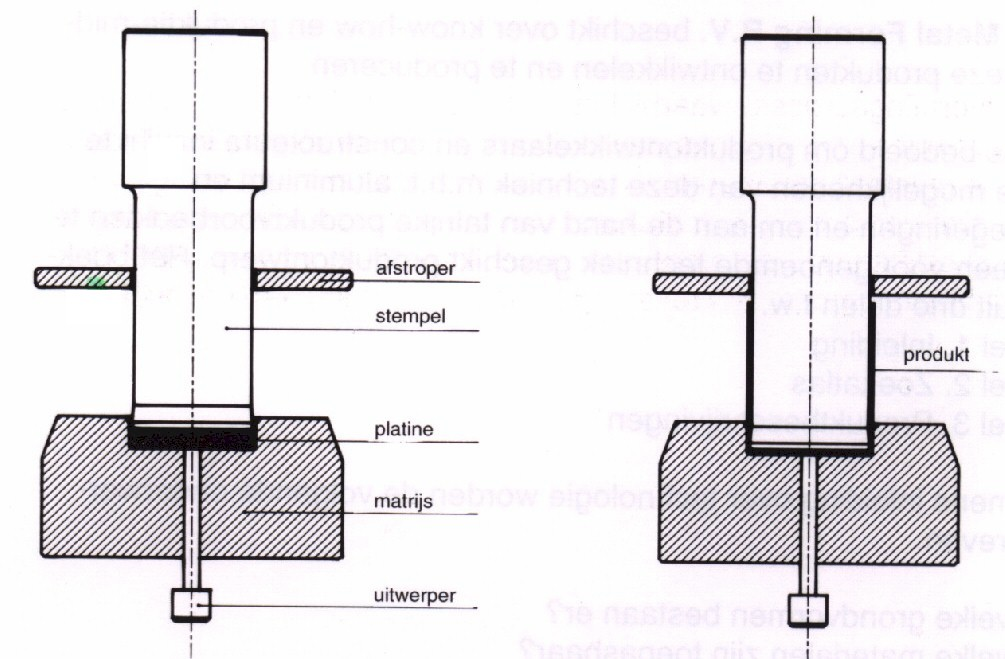

Slagextrusie

Slagextrusie wordt voor het maken van bijvoorbeeld grote aantallen spuitbussen en blikjes ingezet. Het onzichtbaarste, maar wellicht het belangrijkste industriële slagextrusiedeel is de gasgenerator voor airbags. Slagextrusie is een koudvormproces, waarbij wordt uitgegaan van een ronde schijf vol materiaal (pion of platine genoemd, in het Duits “Butze”; in het Engels “slug”). Deze wordt in een matrijs gelegd en door middel van een stempel zal het materiaal superplastisch worden vervormd. Zo kunnen er bijvoorbeeld heel snel dunwandige producten met bodem worden geproduceerd. Maar ook andere vormen voor bijvoorbeeld reservoirs voor schokdempers of heatsinks voor LED-verlichting zijn mogelijk.

Heatforming

Heatform™-technologie is een relatief nieuw proces en doet eigenlijk denken aan het “opblazen” van een ballon. Dit lijkt op hydroforming (blow forming), met dit verschil dat het bij hogere temperatuur gebeurt, De buisvormige producten worden opgewarmd tot een temperatuur net onder het smeltpunt. De buis wordt vervolgens in een matrijs gelegd en onder druk opgeblazen met warme lucht.

Door deze hogere temperatuur kan het aluminium veel verder strekken en vervormen zonder dat scheurvorming of breuk optreedt (z.g. “Burst” of “Rupture”). Door slimme matrijsconcepten kunnen fijne details worden bereikt en kan zelfs de wanddikte gestuurd en gevarieerd worden.

Bron afbeeldingen Heatforming, HEATform™

Er zijn nog meer 3D vormgevingstechnieken zoals

- Hydroforming

- Rubberpersen

- Pulsvormen

- Additieve manufacturing

Welke zou jij in een volgend BLOG besproken willen zien? Als jij hieronder een reactie weergeeft heb ik iets speciaals. Jij ontvangt van mij de presentatie hand-out in pdf met de verschillende vormgeving technieken overzichtelijk op een rij.

Wil je op de hoogte gehouden worden over Aluminium schrijf je nu in en ontvang 1x per maand een update.

René Valentijn, hartelijk dank voor je bijdrage aan dit Blog!