door Ellen Vaders | jun 25, 2018 | aluminium, aluminium advies, aluminium expertise, engineering, profiel, profiel ontwikkeling

Waarom zijn er zo weinig standaardprofielen van aluminium?

Als je kijkt in de markt zijn er enorm veel aluminium profielen die toegepast worden. Zoek je naar dat ene profiel dat je net gezien hebt, en je kunt het nergens vinden, wat dan? Overal waar je het vraagt krijg je nul op request. Hoe kan dat nou? Je bent maar aan het zoeken en zoeken en je vindt niet datgene wat jij wilt hebben. Waarom eigenlijk? Heel simpel, er zijn zo ontzettend veel verschillende mogelijkheden met aluminium dat je al heel snel een profiel voor jouw specifieke toepassing kunt maken met een relatief lage investering. Een matrijs kost helemaal niet zoveel geld, ergens tussen de € 1000 en € 1500 voor een vol profiel en € 1000- € 2500 voor een hol profiel. Ga je naar de grotere afmetingen, ja dan zijn de matrijskosten een stuk hoger. Hoe complexer en groter, hoe duurder, denk hierbij aan de richting van € 25.000. Het komt wel voor, maar dat zijn dan speciale profielen. Voor de meeste profielen van ca. Ø100mm kost het dus niet zoveel.

.

Zijn er wel standaardprofielen?

Ja, er zijn wel standaardprofielen. Deze profielen zijn er van verschillende merken. Je kunt ze makkelijk koppelen en ze worden heel veel toegepast voor testopstellingen. Je koopt profiel en een aantal verbindingsstukken en je zet het in elkaar zoals jij het wilt hebben. Of je maakt er een product mee…

.

Infento groeibouwpakket (www.infentorides.com/nl)

Andere profielen. Tja, dat zijn eigenlijk specials. Er zijn handelaren die hun eigen specifieke profielen voeren voor bijvoorbeeld trailerbouw. Of voor lekdorpels en andere afwerkprofielen t.b.v. de bouw. Ieder heeft er een aantal opgenomen in hun catalogus. Sommige hebben hun eigen assortiment ontwikkeld t.b.v. bijvoorbeeld signing systemen, scheidingswanden of terrasafscheidingen.

De niet intelligente U profielen of hoekprofielen heeft iedereen, maar vaak is dat nou niet het profiel waar je naar op zoek bent.

.

Wat moet je dan?

Je eigen extrusie-profiel! Maar hoe? Daar heb je enige kennis van zaken voor nodig of een betrouwbare partner die je hierbij helpt. Is een extrusie-profiel een belangrijk onderdeel van je product dan is het zeker zaak hiervoor kennis op te bouwen. Waar begin je.

Er zijn een aantal regels die je in acht moet nemen om efficiënte profielen te realiseren.

Hiervoor kun je op verschillende plekken informatie vinden:

.

Heb jij een vraag over het ontwikkelen van profielen?

Stel de vraag hieronder in de comment box en je ontvangt alle 7 tips om aluminium profielen kostenefficiënt te ontwerpen …..

Ben jij engineer en heb je liever een cursus neem contact op.

Ben je toeleverancier? Bij deze een bijzondere uitnodiging:

Iedere leverancier nodig ik uit, de profielen die zij los verkopen, hieronder te delen met vermelding van toepassing. Deel de link van jouw catalogus, daar waar jouw profieltekeningen staan. Als de engineer wil zoeken kan hij direct de beschikbare profielen vinden. (Link toegestaan, mits die inhoudelijk naar de beschikbare profielen leidt!)

Aluminium groet

Ellen

door Ellen Vaders | nov 7, 2017 | aluminium, extrusie, profiel ontwikkeling

Om aluminium profielen zo kostenefficiënt mogelijk te ontwerpen, is hier de tweede helft van de 7 tips die je daarbij helpen.

4. Symmetrische profielen met gelijke wanddiktes

5. Symmetrische toleranties op tekening

6. Identificeer je meest kritische dimensies!

7. Wees kritisch in het bematen

Bij tip 4 hebben we vorige keer al wanddikte besproken. Nu gaan we het hebben over de tong ratio en symmetrie en de andere tips nummer 5 tot en met 7

Tip 4. Symmetrische profielen met gelijke wanddiktes

Let op bij het profiel ontwerp op:

– Wanddikte

– Tong ratio

– Symmetrie

Tong ratio

Bij een heatsink met lange vinnen stroomt de basis sneller dan de vinnen. De hoogte van twee toppen van de vinnen ten opzichte van de basis van het profiel noemt met de tong ratio. Maak liefst korte vinnen met een tong-verhouding van ca. 3:1 of maak eventueel losse vinnen die je er later op bevestigt.

A- symmetrie

A- symmetrische profielen kunnen geproduceerd worden, maar zijn lastiger en veelal minder nauwkeurig, ten aanzien van bijvoorbeeld vlakheid en maatvoering.

Let hier op een gelijkmatige verdeling van massa. Verander de vorm of deel eventueel een profiel in tweeën. Als een profiel breekt tijdens de productie of direct erna dan kost dit je meer geld, werk en tijd dan wanneer je direct een evenwichtig profiel definieert en voor de productie aandacht hieraan besteedt.

Dunnere wanddikte om kilo’s en kosten te besparen kan als een boemerang naar je terug vliegen. Het product is moeilijker te produceren, toleranties kunnen niet gehaald worden, er ontstaat meer uitval en dus hogere kosten.

5. Symmetrische toleranties op tekening

Gebruik bij voorkeur de toleranties zoals vermeld in de norm voor extrusie profielen! (EN 755 deel 9)

Voor gefreesde, CNC verspaande, vervaardigde producten zijn veel nauwkeuriger toleranties gebruikelijk. Voor het deegachtige vormgevingsproces zoals extrusie gelden heel andere dimensies.

Wordt een onderdeel nabewerkt, vermeldt dan de maatvoering van gaten en zaagsneden in lengte richting vanaf een zijde.

Vermeldt anodiseer/ en coating specificaties. Deze oppervlakte behandelingen hebben invloed op de maatvoering van een profiel en kunnen daardoor onnodige maatvoeringsproblemen veroorzaken.

6. Identificeer je meest kritische dimensies!

Gebruik bemating die makkelijk en snel te controleren is bij het persen van het profiel. Bij de productie, naast de extrusie pers, is er slechts enkele minuten de gelegenheid om maatvoering te controleren.

Gebruik bij voorkeur niet meer dan 5 kritische maten per profiel

7. Wees kritisch in het bematen

Geef geen overbodig nauwkeurige maten op en zeker niet teveel (overdimensionering)

Optelling van toleranties leidt tot niet passen van profielen. Wees kritisch in het bematen en vermeldt welke maten kritisch zijn.

Aluminium extrusie is een deegachtig proces waarbij gezien het proces ongelofelijk nauwkeurig geproduceerd kan worden, het is echter niet te vergelijken met een 6-assig bewerkingscentrum.

Heb jij een probleem of ben jij wel eens aangelopen tegen een probleem bij de specificering van een extrusie profiel? Deel hieronder, je helpt ook anderen door te delen! Bovendien wordt jouw bijdrage bijzonder beloond. Nieuwsgierig…., wil je weten wat ik voor extra’s voor je heb? Beschrijf je vraag of probleemoplossing hieronder en je ontvangt het complete overzicht van alle tips in een handig pdf-document.

door Ellen Vaders | okt 24, 2017 | aluminium, extrusie, profiel ontwikkeling

Om aluminium profielen zo kostenefficiënt mogelijk te ontwerpen zijn hier de eerste helft van de 7 tips die je daarbij helpen.

1. Heldere profiel design tekening

2. Toepassing, deel het groter geheel

3. Gebruik afgeronde hoeken

4. Symmetrie en gelijke wanddiktes

1. Maak een duidelijke profiel design tekening met specificatie

Vervaardigen van een profiel start met een profiel ontwerp. Voor overleg met een leverancier, extrudeur, is een goed leesbare CAD tekening en/ of CAD file benodigd. Hier staat tenminste de essentiële bemating vermeld en de minimaal benodigde tolerantie. Duidelijk aangeleverde informatie resulteert in een concreet en kortdurend overleg met het extrusie bedrijf. Let met de benodigde toleranties op dat je niet onnodige nauwkeurigheden vraagt. Extruderen van profielen blijft een “deegvormig” proces met de hierbij behorende toleranties. Verstrek bij de aanvraag of het eerste overleg:

– CAD file

– Specificatie voor de coating

– Gewenste hoeveelheid

– Toepassing

2. Toepassing; Deel het groter geheel!

Laat zien waar het onderdeel voor gebruikt gaat worden, dit levert informatie op hoe het deel in combinatie met andere onderdelen moet functioneren en wat er van het onderdeel verwacht zal worden. Deel ook de belastingssituatie.

– Verklaar de kritische maten en hun relatie tot de rest van de omgeving

– Vermeld zichtzijde

– Belastingsituatie

– Geef aan welke testen het profiel moet ondergaan

– Vermeld of het een safety part is

3. Gebruik afgeronde hoeken!

Voor het extrusie proces is een profiel makkelijker te persen als dit afgeronde hoeken heeft.

Het materiaal stroomt beter en sneller door de matrijs. Afgeronde hoeken bij voorkeur 0,5mm. Dit betekent een gunstiger proces en dus een interessantere prijs. De CAD file zelf weet niet dat er een radius gemaakt moet worden, een engineer moet deze bewust plaatsen. Let hierop, zonder radius maak je het profiel onnodig duur.

4. Symmetrische profielen met gelijke wanddiktes

Let bij het profiel ontwerp op:

– Wanddikte

– Tong ratio

– Symmetrie

Wanddikte

Maak bij voorkeur symmetrische profielen met gelijke wanddiktes. Het aluminium stroomt met dezelfde stroomsnelheid door de matrijs. Als dunne delen achterblijven resulteert dit in meer uitval, lastiger produceren, kortere standtijd van de matrijs, langzamer produceren levert dus een hogere profielprijs.

Wanddikte neemt toe bij grotere buitenafmetingen van een profiel.

Tot zover deel 1 van …

7 tips om kostenefficiënte aluminium profielen te ontwerpen

Heb jij een probleem of ben jij wel eens aangelopen tegen een probleem bij de specificering van een extrusie profiel? Deel hieronder, je helpt ook anderen door te delen! Bovendien wordt jouw bijdrage bijzonder beloond. Nieuwsgierig…., wil je weten wat ik voor extra’s voor je heb? Beschrijf je vraag of probleemoplossing en je ontvangt het complete overzicht van alle tips in een handig pdf-document. Ik zie je opmerking in het invulveld hieronder tegemoet.

door Ellen Vaders | sep 3, 2014 | extrusie, kassenbouw, profiel ontwikkeling

Geschreven door Wim van der Ven & Ellen Vaders

Vanaf eind jaren zestig van de vorige eeuw heeft het profiel van de glasroede in tuinbouwkassen een grote technologische ontwikkeling doorgemaakt. Het materiaal aluminium heeft als alternatief voor de stalen en houten voorganger hier een belangrijke rol in gespeeld. In deze blog wordt de glasroede van het zogenaamde “Venlo” dek als voorbeeld besproken. Het “Venlo” dek is een Nederlands kastype dat veelvuldig in binnen- en buitenland wordt gebruikt.

De ruitgrootte van het dekglas is gedurende de ontwikkeling van het profiel toegenomen van 165 x 73 cm naar 215 x 167 cm met een glasdikte van 4 mm. De kolomhoogte van de kassen is gegroeid van 3 m naar 7 m. Dit is mede mogelijk doordat de glasroede op gebied van sterkte en stijfheid is geoptimaliseerd.

Tevens is de lichtdoorlatendheid van tuinbouwkassen hierbij enorm vergroot. Dit is van ca. 65% naar 85-90% gebracht. In de productie van groenten betekent 1% meer licht 1% meer opbrengst!!! Ook de teelttechniek, met substraatgoten en irrigatiesystemen, heeft als resultaat hogere opbrengst en efficiënter watergebruik opgeleverd.

Behalve de genoemde verbeteringen worden hier de andere belangrijkste ontwikkelingen genoemd in de efficiency slag van de glasroede:

- verbeterde en versterkte roede-verbindingen

- glasopleggingen met drukverdelende laag voor snijkant glas (nagenoeg geen breuk-geen windgeruis-energiebesparend-lekvrij)

Ook externe ontwikkelingen in de markt hebben invloed op de vorm van het profiel uitgeoefend:

- nauwkeurig bouwen n.a.v. de les van de orkaan van 25 januari 1990* vergde aanpassing van de eisen ten aanzien van toleranties en maatafwijkingen.

- fixatie van roede met andere constructieonderdelen

- updates van de Nederlandse norm voor tuinbouwkassen NEN 3859

(*TNO rapport BI-91-097 “Tien maatregelen voor het op korte termijn verbeteren van de stormbestendigheid van omhullingssystemen (S.O.S) van tuinbouwkassen; november 1991”)

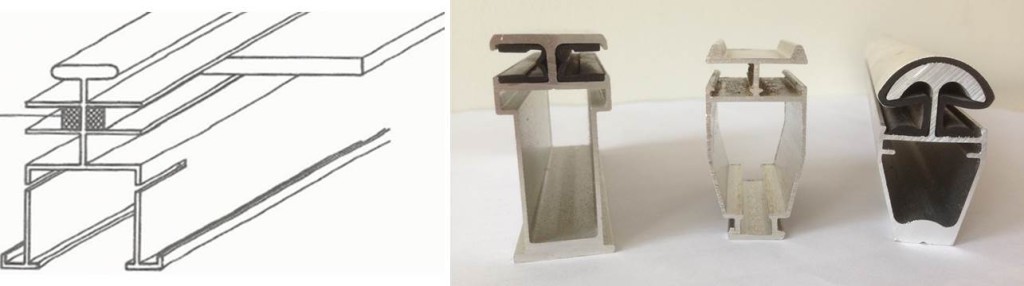

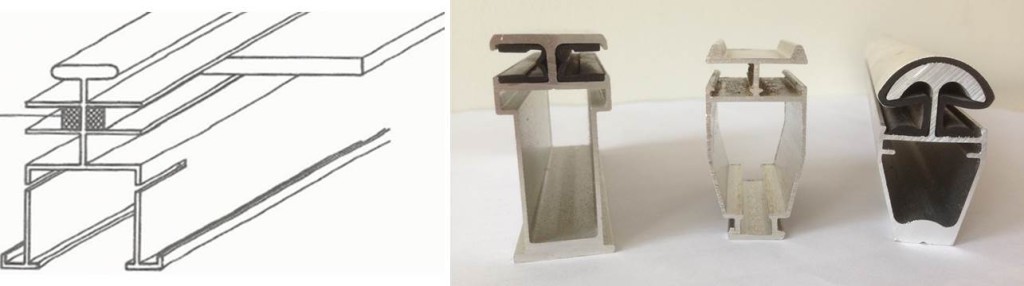

Figuur 2 Links één van de eerste aluminium dek-roede profielen; volgende generaties van het profiel

Het gevolg van dit alles is dat de vorm van een eenvoudige open profieldoorsnede veranderd is naar een stijve kokervorm aangevuld met details die voorzien in de extra benodigde functies. Een aantal voorbeelden zijn bijgevoegd, de laatste versies voorzien van een rubberinlegprofiel.

Het belang van de teelt in kassen richt zich op het telen van veilige groenten op fabrieksmatige en efficiënte wijze. Een duurzaam en optimaal gebouw waarin geen glasbreuk voorkomt, energieneutraal is en welke is afgestemd op de teelt, heeft hiervoor de toekomst.

Wat kan de volgende stap zijn in de ontwikkeling van het glasroede profiel?