door Ellen Vaders | mei 28, 2018 | aluminium, aluminium advies, aluminium expertise, engineering, optimaal ontwerp

Degenen die mij kennen weten dat toen ik een jaar of 15 was, mijn affiniteit voor aluminium ontstond. Mijn vader bracht voor mij gerekristalliseerd aluminium in de vorm van een sieraad mee. Het was een Sinterklaas surprise… en daar ontstond mijn voorliefde voor het materiaal. Pas geleden had ik weer zo’n moment. Ik was op een beurs E-Mobility en ik zag iets waarvan ik dacht dat is het.

Ik was verkocht. Mijn hart ging tekeer, en razend enthousiast liep ik terug naar mijn stand waar ik die dag mocht bijdragen. Ze keken me vragend aan en ik zei: ik heb het gevonden. Het duurde eventjes maar gedurende mijn verslag werd de nieuwsgierigheid gewekt. Ik dacht het zal wel vervagen, verdwijnen, voorbijgaan, slijten, misschien valt het wel mee en is het een bevlieging, maar ik kon het niet loslaten. Uiteindelijk besloot ik om een proefrit te maken. Dat had ik niet moeten doen… ik was verkocht. De elektrische motorfiets, die er zo onwijs stoer uitziet, je hoort hem niet, hij was niet alleen mooi maar hij reed ook nog eens perfect! Mijn oude CBR opofferen? Autsj, maar dat zwaar doortrapte schakelen zal ik niet missen, de robuustheid van de machine wel en zelfs het lawaai, maar wat ik er voor terug krijg is vele malen beter. Het volledig aluminium frame, accu’s met aluminium koelprofiel, zelfs de kickstart, de standaard, is van aluminium. Eén brok geweld. Wat een elektrisch vermogen. En het enorme koppel dat me over de snelweg doet razen, of heerlijk rustig en stil binnendoor laat sluipen over dijken en door bossen. Zoals de titel van dit blog al zegt, ik ben verliefd. Een elektrische motorfiets zonder geluidsoverlast, zonder CO2 uitstoot tijdens gebruik, goedkoop rijden, thuis aan de paal of enig ander stopcontact opladen.

In de aanschaf wel duur, maar het voordeel van eigen baas; btw is aftrekbaar. Ik moet zeggen dat de goede service van uwvoertuig.nl, bij wie ik de fiets een dag gratis mocht huren, volgens hun voorstel onder het mom van een proefrit… erg bijzonder te noemen was. Dankjewel Frits! Ik heb zelfs de motorfiets mee naar huis gekregen en achteraf betaald maar dat mag ik niet aan iedereen vertellen natuurlijk. Wel dezelfde avond de betaling geregeld ? . Toen ik een proefrit maakte op de motor kreeg ook mijn man een elektrische motorfiets mee, een ander model zodat we konden wisselen en die ook konden proberen. Het is toch de SR geworden. Dus als je de motor met de kleur rood zwart en blonde haardos plus zwarte/rode pak voorbij ziet flitsen…

Oh ja, ik was niet alleen verliefd. Thuis aangekomen was ik er ook nog eens danig ondersteboven van. Ja letterlijk dan en ook mentaal naderhand. Helemaal meester van dit gevaarte stapte ik af, ZONDER de zijstandaard uit te zetten. 3x raden wat er gebeurde. Gelukkig hielp de buurman me weer overeind, dank Victor. Mijn man heeft bij zijn eerste inspectie de gevolgen niet opgemerkt. Weer een compliment voor het ontwerp. Een mooi aluminium product: gaaf om naar te kijken, gaaf om te rijden en volledig toekomstbestendig.

Wat inspireert jou om je nieuwe product nog mooier, vetter, duurzamer en efficiënter te maken? Laat hieronder in de comment box je reactie achter en je krijgt de checklist voor een goed aluminium productontwerp cadeau. Alvast dank je wel voor je bijdrage!

Aluminium groet

Ellen

door Ellen Vaders | apr 24, 2018 | corrosie, engineering, legeringskeuze, materiaalkeuze, optimaal ontwerp

Aluminium coaten / lakken kan in alle kleuren van de regenboog. Denk aan fietsframes, rolstoelen, verkeersborden, etc. De laklaag is niet alleen een bescherming voor het materiaal het maakt het product aantrekkelijk en geeft betekenis voor de gebruiker.

Producteigenaren lopen wel eens tegen problemen met aluminium aan die meestal voorkomen kunnen worden.

Regelmatig krijg ik dan ook vragen binnen over het verfraaien van aluminium. Welke dingen moet je weten als je aluminium goed wilt laten lakken/coaten?

1. Allereerst laat een aluminium product altijd lakken. Zelf doen zowel zakelijk als prive is vragen om ellende als je niet de juiste installatie en kennis van zaken hebt.

2. Laat een product lakken door een bedrijf dat gespecialiseerd is in aluminium. Een bedrijf dat staal lakt zal een aantal cruciale stappen voor aluminium kunnen overslaan, of niet optimaal kunnen doen, waardoor de bestendigheid van de laag te wensen overlaat. Bijvoorbeeld kans op besmettingscorrosie, doordat ijzerdeeltjes het aluminium oppervlak vervuilen.

3. Een goed laksysteem hangt af van meerdere factoren. Kies bij voorkeur een legering die zich gemakkelijk laat lakken.

4. Aluminium heeft van zichzelf een natuurlijke oxidelaag waarop weinig hecht. Deze laag beschermt het onderliggende materiaal maar in geval van lakken zal deze verwijderd moeten worden. Na beitsen of schuren zal aluminium snel verwerkt moeten worden. Langer dan een paar uur laten liggen vermindert de betrouwbaarheid van de laklaag.

5. Het laksysteem van aluminium valt of staat met een goede hechting. Hiervoor is er bij aluminium een geschikte conversielaag nodig, voordat er een primer of laklaag kan worden aangebracht. Deze conversielaag zal ook binnen een bepaalde tijd, denk aan maximaal een paar uren, voorzien moeten worden van een laklaag.

6. Voor kustgebieden of pekelomstandigheden gelden zwaardere eisen ten aanzien van de coating dan voor binnentoepassingen. Vocht dringt in zekere mate een laklaag binnen en kan mogelijk schade veroorzaken. Hiervoor zijn verschillende oplossingen zoals een twee-laags laksysteem, deze heeft als het ware een extra barrièrelaag ingebouwd.

7. Wist je dat je in een aantal gevallen beter bruut (onbehandeld) aluminium liefst gepolijst, kunt toepassen dan een (transparante) laklaag die vervolgens in gebruik bijvoorbeeld door steenslag wordt beschadigd? Op dat moment komt er een spanningspiek op dat ene puntje onbehandeld aluminium waarvandaan corrosie een kans krijg. Denk aan autovelgen… De alcoa vrachtwagenvelgen hebben hier geen last van, mits ze schoon gehouden worden, en daar zit geen laklaag op.

8. Gebruik afgeronde hoeken in je design. Voor coaten is een radius van 0,5mm (dus geen scherpe kanten) nodig voor een goede bedekking van de randen. De verf heeft de neiging weg te trekken van de scherpe randen en we willen tenslotte een bepaalde laagdikte voor een optimale bescherming.

9. Test voor aluminium gecoated materiaal niet enkel in zoutsproeitest maar in een zure zoutsproeitest. Die geeft beter weer wat de kwaliteit is van het laksysteem. Hiervoor zijn speciale testprotocollen opgesteld.

10. Mocht er toch corrosie op het deel ontstaan dan is wegschuren de enige manier om vervolgens het proces weer volledig opnieuw te beginnen. Je product is dan echter wel iets dunner geworden..

Wil jij weten hoe je aluminium corrosie kunt voorkomen? Geef antwoord op de vraag:

Tegen welk probleem met coating ben jij als engineer wel eens aangelopen? Vermeld dit hieronder in het commentaarveld en je ontvangt de pdf “Aluminium design corrosion proof” in je mailbox.

Aluminium groet

Ellen

door Ellen Vaders | mrt 26, 2018 | engineering, legeringskeuze, materiaalkeuze, optimaal ontwerp

Wanneer je op een mechanische afdeling of op de R&D afdeling aan het werk gaat, weet je eigenlijk niet meer van materialen dan wat je op school of tijdens stage geleerd hebt.

En laten we eerlijk zijn; Materiaalkunde is meestal het vak dat als saaiste gegeven wordt.

Dan kom je op een afdeling en mag je ontwerpen en dan hoort daar ook een materiaalkeuze bij.

Lastig want meestal heb je daar vrij weinig kaas van gegeten. Je vraagt je ervaren collega’s. Die stellen je een paar vragen en zeggen dan “oh kijk maar naar dat onderdeel. Dan zit je wel goed.”

.

Hoe vaak gebeurt het niet dat oude materiaal aanduidingen tekening op tekening worden overgenomen? Vaak kan de materiaalkeuze optimaler. “Ja die keuze moet de engineer maken” roept iedereen “die moet dat toch weten”. Als engineer zijnde moet je heel veel weten. Gelukkig ben je met een team en kun je elkaar aanvullen en soms is er iemand die alles weet van materialen en soms moet je bij de ene collega zijn voor een vraag ten aanzien van aluminium en bij de ander voor een ander materiaal.

Maar wat niemand je vertelt is dat aluminium eigenlijk helemaal niet zo ingewikkeld is.

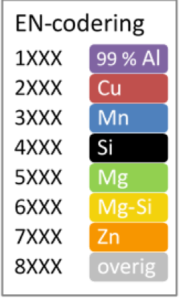

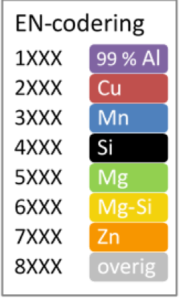

Als je het eenmaal snapt kun je het overal toepassen. Het aluminium is onderverdeeld in 8 hoofdgroepen. Afhankelijk van het legeringselement dat in hoogste percentage in het materiaal wordt toegevoegd.

Het doel hiervan is om het materiaal sterker te maken en de best mogelijke eigenschappen voor de toepassing te realiseren.

.

De hoofdgroepen zijn:

De 1000-reeks, belangrijkste “legeringselement” is hier aluminium, een zuivere kwaliteit met een aantal veel gebruikte legeringen. Goed vervormbaar en hoogglanzend maar niet erg sterk.

De 2000-reeks heeft als hoofdlegeringselement koper. Dit om het aluminium door middel van ingenieuze precipitaten sterker te maken. Het nadeel van koper is dat de corrosie bestendigheid negatief beïnvloed wordt.

De 3000-reeks, hoofdlegeringselement Mangaan. Dit zorgt ook voor een betere sterkte dan de zuivere kwaliteit maar is minder sterk dan de koperhoudende legeringen, echter de corrosie bestendigheid is over het algemeen erg goed.

De 3000-reeks, hoofdlegeringselement Mangaan. Dit zorgt ook voor een betere sterkte dan de zuivere kwaliteit maar is minder sterk dan de koperhoudende legeringen, echter de corrosie bestendigheid is over het algemeen erg goed.

De 4000-reeks bevat Silicium meestal in een percentage tussen de 7-12 %. Het silicium geeft behalve sterkte aan het materiaal ook gunstige eigenschappen ten aanzien van het vloeibaar vormgeven van aluminium, ofwel gieten.

De 5000-reeks bevat Magnesium. Het magnesium maakt het materiaal sterker dan bovengenoemde varianten, uitgezonderd de 2000 reeks met koper, en heeft ook nog eens zeer gunstige corrosie bestendigheid. Het magnesium zorgt dat de oppervlakte van het aluminium egaler en dus minder onaantrekkelijk zijn beschermende oxidelaag vormt. De zeewaterbestendige kwaliteiten vallen in deze categorie.

De 6000-reeks bevat een combinatie van Magnesium en Silicium. Deze combinatie is samen sterk en vormen samen precipitaten die als blokkades in de metaalstructuur het materiaal versterken. Hiervoor zijn specifieke recepten in combinatie met ovenbehandelingen de crux.

De 7000-reeks; Dit zijn de hoog-sterke legeringen die met de nodige voorzichtigheid moeten worden ingezet. Je kan er hele mooie sterke producten mee maken maar dit vergt echt kennis van zaken. Toepassen omdat het zo lekker sterk is levert veelal een teleurstelling op.

Een voorbeeld van een vaak toegepaste aluminium extrusie legering is: EN AW-6063 T6.

.

Aluminium is eigenlijk helemaal niet zo moeilijk. Er zijn een tiental legeringen die zeer goed verkrijgbaar zijn en afhankelijk van het product dat je wilt maken, kom je al snel tot een keuze. Loont het de moeite om voor jouw product een specifieke legering te “laten maken” zoals in automotive of voor Apple producten, of bijvoorbeeld de bijna nergens verkrijgbare 5083 extrusiekwaliteit voor marine en offshore? Er zijn legio aan mogelijkheden, hierbij is diepgaande kennis benodigd.

.

Wil jij weten welke legering je waar inzet?

Geef antwoord op de vraag: Welke legering zet jij het vaakst in?

Vermeld je antwoord hieronder in het commentaarveld en je ontvangt van mij de pdf met extra informatie en de tien best beschikbare legeringen. Ik wens je veel plezier met je volgende aluminium materiaalkeuze.

Lieve groet

Ellen

door Ellen Vaders | feb 26, 2018 | aluminium, aluminium advies, aluminium expertise, extrusie, lassen, optimaal ontwerp

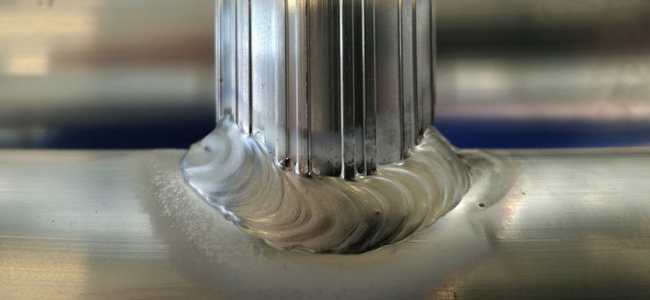

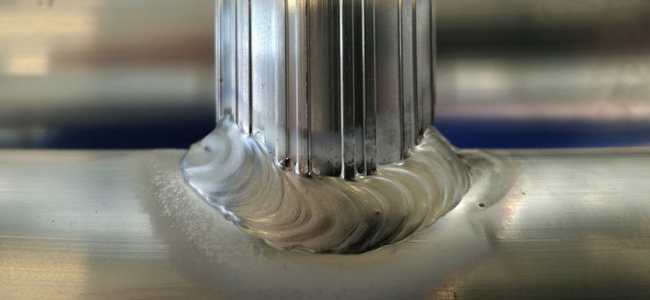

What is the length of the Heat affected zone, HAZ?

.

Engineers would like to have rules of thump.

So if we make a welding connection between tubes in the range of 50mm what would the size of the HAZ be? Although I would love to make the world of the engineers a bit easier this question cannot be addressed by a quick answer.

Due to the heat impact the material properties are negatively influenced. The higher the heat input is the more the mechanical properties of the alloys are influenced, for aluminium in the 5000 as well as in the 6000 series. For a tube in the 6000 alloy’s series this means that the mechanical values of a tube in T6 quality are approximately degraded to the T4 value at best (after a recovery period of ~3 months).

How come we can not give a straight answer to the question what length of the area is influenced?

The length of the HAZ is influenced by the heat input of the welding process. So the process type but also all the parameters of the welding process. (current, arc voltage, travel speed, etc.)

.

Two tips for the best result:

1. For MIG welding high current, high travel speed. (snoerend lassen NL)

2. For multilayer welds the interpass temperature of 50° C should be respected, independent of material thickness.

With these tips heat input is relatively low, full penetration in the weld is received, lack of fusion prevented and mechanical strength optimal as possible.

.

You can compare it with preparation of the famous Dutch kroket (Croquette). Welding aluminium is optimal if the heat input is balanced in the right way, for a kroket; shortly hot fried, delivering a nice brown crispy crust is and the meat inside warm but still relatively cold.

.

.

Welding an aluminium tube to a casted bracket the bond-design is somewhat “secured”. If the heat input was too high the weld pool will sag through the weld, if the heat input is too low there is not enough fusion in the weld. Both ways the weld is disqualified.

For specific applications the HAZ can be determined, but if welder or weld supplier or any other parameter changes you better redo your qualification. To determine the quality of the weld best is to do a pre-production welding test and submit it to mechanical testing. To measure the HAZ you can ask a testcenter to investigate the microstructural material changes. If your process is stable you have some information about the length of the HAZ for FEM calculations.

For welding best rule of thump is place the joint at the area with the lowest strains as possible.

.

Are you an engineer and do you need to know more about a weld design for your application? Please type your question in the comment box below. If you are qualified I am willing to discuss your training needs or the design support you are looking for.

Other valuable input for engineers is also welcome and will be appreciated.

Aluminium greetings

Ellen. Many thanks for your input Kees Veeken!

door Ellen Vaders | jan 29, 2018 | aluminium, aluminium advies, aluminium expertise, optimaal ontwerp, transport

Waarom is een fiets van aluminium?

We willen een licht product, we willen een robuust product, we willen een mooi product, we willen design, functionaliteit, en elektrisch aangedreven…

We willen steeds meer features op een fiets of een auto en toch moet hij lichter rijden, makkelijker fietsen, sneller accelereren, wendbaarder worden, mooier zijn dan alle anderen en zo min mogelijk kosten tenzij…. Hij zich echt onderscheidt… lichter, sneller, optimaler en goedkoper. Maar hoe dan?

Op dit moment zijn heel veel fietsen van aluminium, ook carbon en stalen fietsen hebben een deel van de markt maar 60% zo niet 70% is aluminium.

Waarom van aluminium? Prijs, vormgeving en aluminium heeft nu eenmaal een hoge specifieke sterkte. Dat wil zeggen sterkte ten opzicht van zijn gewicht. De EN AW-6082 T6 legering, veel gebruikt in de fietsindustrie heeft een treksterkte van 290 Mpa (σ0,2 van 250 Mpa) terwijl de dichtheid 2,7 kg/cm³ is. Standaard frame weegt dus iets van 5-7 kg. Dichtheid van staal is ca 7,8 kg/cm³, drie keer zo zwaar.

Is een aluminium fiets dan 3x zo licht? Nee helaas niet. Waarom niet? Omdat aluminium een stuk flexibeler, lees elastischer is. Deze materiaaleigenschap is de E-modules. Van aluminium is die 70.000N/mm². Drie keer zo slap dan van staal (210.000 N/mm²). Daar wordt in het ontwerp goed rekening mee gehouden en levert bijzondere fraaie framevormen op die je met andere materialen, zeker prijstechnisch, niet voor elkaar krijgt.

Materiaal eigenschappen aluminium

Dichtheid 2,7 kg/dm³

E-modules 70.000N/mm²

Smeltpunt 660°C

Uitzettingscoëff. 23 x 10¯6 / K

Het feit dat het aluminium niet weg roest en zelfs met weinig of geen lak er mooi uit ziet is dan nog een extra voordeel. Je zult je nu afvragen is het aluminium frame dan wel lichter…? Ja, als je een constructie met aluminium goed uitvoert kun je zo’n 40 % lichter construeren. Maak wel optimaal gebruik van de eigenschappen van het materiaal aluminium door een goede functieintegratie te kiezen.

Wil jij weten waar je aan moet denken voor een goed aluminium ontwerp?

Je krijgt van mij de aluminium checklist. Hiermee kun je controleren of je aan alles gedacht hebt om je aluminium product optimaal vorm te geven. Hoe ontvang je die?

Door hieronder in het commentaar veld de vraag te beantwoorden: waar loop jij tegenaan bij aluminium productontwerp?

Iedere reactie ontvangt van mij een mail met de aluminium checklist. Ik wens je veel plezier met je aluminium ontwerp.

Aluminium groet

Ellen

door Ellen Vaders | jun 26, 2017 | aluminium, aluminium advies, aluminium expertise, development, engineering, optimaal ontwerp, vormgeving

Je hebt een product ontworpen van aluminium. Controleer jij of je de juiste aluminium keuzes gemaakt hebt? Hieronder speciaal voor jou de aluminium checklist:

Heb je alle functies die je in het onderdeel kunt meenemen opgenomen?

- Materiaal op de uiterste vezelafstand gelegd?

- Positioneer nokjes opgenomen?

- Oplegvlak meegenomen?

- Centreerlijnen?

- Voorbereiding verbinding/ klikverbinding mee geëngineerd?

- Laskantvoorbereiding (schuine kant)/ lasbad ondersteuning opgenomen

- Montage oriëntatie ingebouwd?

Heb je de juiste aluminium materiaalaanduiding gehanteerd?

- Kneedlegering EN AW- XXXX XX (voorbeeld EN AW-6082 T6 of EN AW-5083 H111)

- Gietlegering EN AC-XXXXX (voorbeeld zandgieten EN AC-43000 T6, hogedruk EN AC-46200)

- Is de gewenste toestand gespecificeerd?

Is de gekozen legering de meest voor de hand liggende?

- Gangbaar?

- Passend bij de gewenste hoeveelheid?

- Goedkoopste voor het beoogde doel?

- Passend bij de vorm/ het vervaardigingsproces?

Design voor corrosie

- Niet in contact met andere metalen?

- Geen spleten?

- Afloop van water mogelijk?

- Uitspoelbaar?

- Oppervlaktebehandeling opgenomen?

- Bij toepassing in de grond bescherming voorzien?

- Bescherming aangebracht voor omgeving met pH hoog/laag

Wordt er gelast?

- Is voor het lassen de juiste informatie op de TPD gezet?

- Is de legering lasbaar?

- Start-stop positie op positie met de minste belasting?

- Lasdraad afgestemd op legeringen en omstandigheden?

- Materiaalsoorten gelijksoortig?

- Warmte beïnvloede zone op spanningsarme locatie?

Is het product recycle optimaal?

- Gelijke legeringen gebruikt?

- Voorkeur voor laagst gelegeerde soorten, bij voorkeur met minste zink en koper

- Is de coating echt nodig?

- Losneembaar / demontabel gemaakt?

- Recycling systeem terugname materiaal mogelijk?

Is de aluminium kwaliteit geschikt voor de gewenste visuele uitstraling?

- Anodiseerbaar?

- Lakbaar?

- Specifieke eigenschappen ingebouwd (zoals slijtage bestendig)?

- Onbehandeld gewenste uitstraling?

Wordt er verspaand?

- Is er een goed verspaanbare legering ingezet?

- Wordt er veel verspaand? / Bestaat er gevaar voor kromtrekken van het product?

Kan ik er een modulair product van maken?

- In andere soortgelijke producten ook toe te passen?

- Meer producten uit een basisvorm mogelijk?

Wordt het product dynamisch belast?

- Zijn de radii zo groot mogelijk?

- Is er een geschikte, sterke en taaie, legering ingezet?

- Worden spanningsconcentraties vermeden? Geen scherpe overgangen, Van dik naar dun geleidelijk, lassen op de juiste locatie?

- Worden de optimale materiaal condities voor deze toepassing ingezet?

Voorkom problemen en maak optimaal gebruik van aluminium. Gebruik de checklist en geef antwoord op de vraag: Welke van deze checks is voor jou het meest waardevol? Laat weten welke verbeteringen het in je ontwerp heeft opgeleverd. Mocht je aanvullingen hebben? Geef ze door. Ben je tevreden? Deel de checklist met anderen die er belang bij hebben. Laat je mening hieronder in het commentaarveld achter en als beloning zal ik je op de hoogte houden van de nieuwste versie checklist of laat je gegevens hier achter.