door Ellen Vaders | feb 3, 2020 | aluminium, aluminium advies, engineering, recyclebaar

1 Licht:

Aluminium is een licht metaal. Niet voor niets wordt aluminium steeds meer in allerlei vormen van transport toegepast.

2 Sterk:

Doordat het metaal met toevoeging van legeringselementen zeer sterk is, worden constructies en overspanningen van aluminium gemaakt, zoals bruggen.

3 Recyclebaar:

Aluminium is 100% recyclebaar. In de bouw en automotive wordt nu al 98% van het materiaal gerecycled. Doordat het materiaal zo goed te recyclen is is de restwaarde gunstig. Dit is een autonome drijfveer achter het recyclen van het metaal.

4 Vervormbaar

Door de specifieke metaalstructuur, is aluminium in allerlei vormen te produceren. 30% van het aluminium wordt bijvoorbeeld in de vorm van een profiel gemaakt. Ook allerlei plaat- en giet-processen kunnen het aluminium in de meest optimale vorm brengen. Hiervoor is de juiste legering beschikbaar.

5 Corrosiebestendig

Doordat het aluminium een gesloten oxidelaag vormt die het onderliggende metaal beschermt is het materiaal uitstekend corrosiebestendig. Het wordt niet voor niets onbehandeld op zee toegepast.

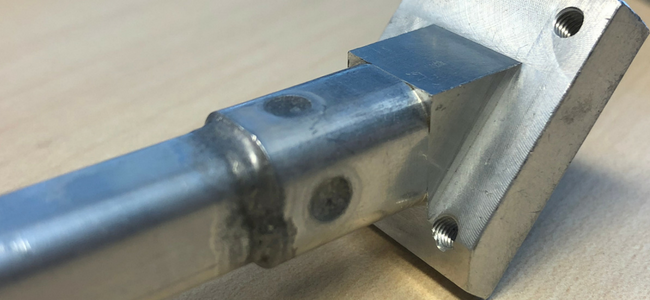

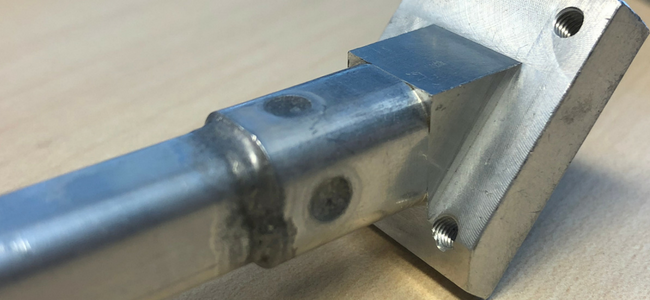

6 Verbindbaar

Aluminium laat zich op veel verschillende manieren verbinden. Voor iedere toepassing is er een geschikte techniek te gebruiken. Of het nu lassen, lijmen, of één van de andere technieken betreft, er zijn legio mogelijkheden voor aluminium.

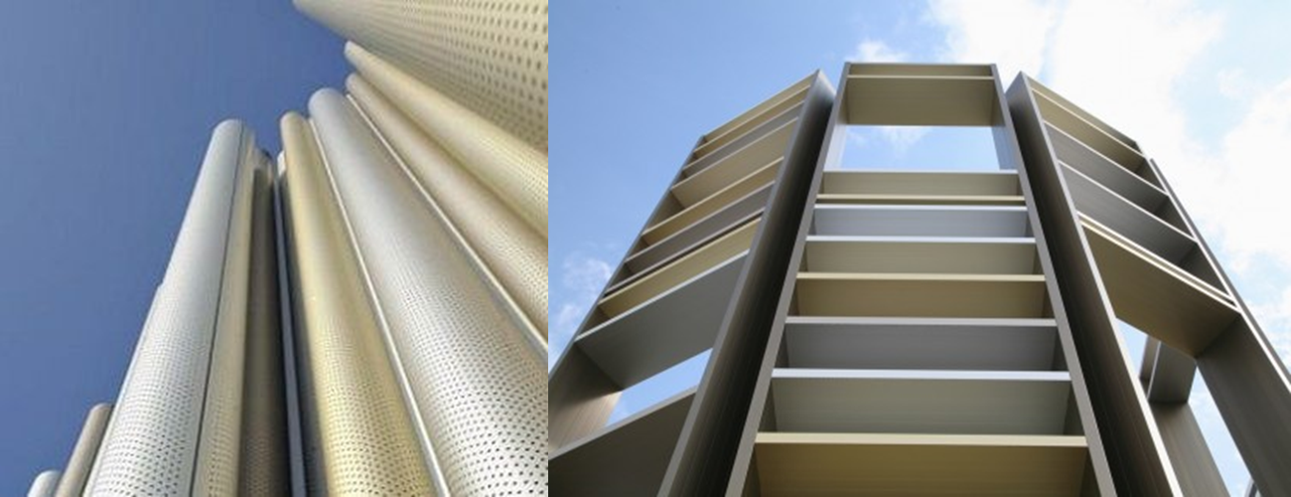

7 Decoratief

Aluminium is een decoratief materiaal. Mochten er specifieke wensen zijn voor het uiterlijk, aluminium is in allerlei kleuren te lakken of te verfraaien. Technieken zoals (kleur) anodiseren laat het aluminium zijn metallische uiterlijk behouden en geeft een duurzame laag.

8 Ondoordringbaar

Doordat het metaal een specifiek metaalrooster heeft en uit relatief kleine deeltjes bestaat is het materiaal zeer dicht en ondoordringbaar. Ook omdat aluminium niet giftig is, zie je het voor verpakkingen veel toegepast, zodat producten als medicijnen of chips lang houdbaar blijven.

9 Meest voorkomende metaal op aarde / in overvloed aanwezig

Wist u dat Aluminium het meest voorkomende metaal op aarde is? 8% van de aardkorst bestaat uit verbindingen met aluminium

10 Verspaanbaar

Tenslotte, aluminium laat zich goed verspanen. Hogesnelheidsfrezen heeft men dan ook voor aluminium uitgevonden. In no time is een product van aluminium gemaakt.

JOUW MENING? Ik wil hem graag horen. Vind jij andere redenen van belang, of heb je commentaar, plaats een comment. De eerste 3 personen die reageren hebben recht op een GRATIS telefonisch consult van 30 min.

door Ellen Vaders | jan 28, 2019 | engineering, gieten, gietlegering, vormgeving

Waarom gaat gietwerk mis? Hieronder 10 redenen…

1. Gietstukken zijn complex en lastig te produceren. Er is kennis nodig om een gietstuk goed te ontwerpen. Constructeursopleidingen behandelen metaalgieten ontoereikend of de inhoud is achterhaald.

2. Wanneer je een gietstuk inzet dan levert dat vaak problemen op. Kwaliteitsproblemen, vertragingen in de planning, een verkeerde leverancier, maatafwijkingen, te hoge procesuitval, onverwachte meerkosten… het komt allemaal voor.

3. Een gietstuk loopt op het kritische tijdpad. Het gietproces stelt je in staat het materiaal daar neer te leggen waar je het nodig hebt voor bijvoorbeeld vorm, stijfheid maar ook als sluitstuk tussen parts. Hierdoor wordt het deel als laatste vrijgegeven. Echter het heeft een lange doorlooptijd o.a door de aanmaak van gereedschappen en bij de assemblage is het vaak als eerste nodig.

4. Een gietlegering is niet sterk. De eigenschappen in het gietstuk zijn onvoorspelbaar en afhankelijk van de positie in het gietstuk. De sterkte en rek (elongation) vallen lager uit dan de normwaarden die bij het ontwerpen zijn gebruikt.

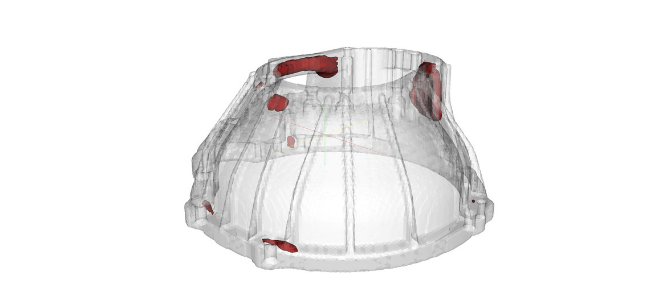

5. In een gietstuk zitten porositeiten. Meestal zitten ze precies op de plek waar ze juist niet gewenst zijn. Als er tijdens de bewerking geen porositeiten naar boven komen zijn er ook nog de maatafwijkingen waardoor het buiten specificatie kan vallen,

6. Een aluminium gietstuk is lastiger oppervlakte te behandelen. En als je ze (technisch) anodiseert worden ze grauw en grijs.

7. Gieten is alleen geschikt voor aantallen vanwege de model/matrijs-kosten. Prijzen voor gietwerk in Nederland zijn duur. In Azië zijn de partkosten vaak gunstiger maar de kwaliteit is moeilijk te beheersen. Het kan natuurlijk wèl interessant zijn, maar gedegen gietkennis is dan essentieel.

8. Het is vereist kennis en ervaring te hebben om een goed gietontwerp te engineeren. Wanneer de ervaring bij andere goed functionerende vormgevingtechnieken zit, is het risico bij gietstukken soms te groot. Ontwerpen in technieken, zoals CNC-frezen of samengestelde (las)constructies, is vaak sneller en eenvoudiger, maar niet altijd het efficiëntst.

9. De kwaliteit van een gietstuk is de verantwoordelijkheid van de gieterij. Deze wordt namelijk vooral bepaald door het gietsysteem en de procesparameters. Als constructeur heb je daar geen invloed op, vaak kiest tenslotte inkoop de toeleverancier (op kostprijs).

10. De communicatie binnen het ontwerpteam is ingewikkeld. Er zijn veel partijen betrokken bij het ontwerp met verschillende belangen. De informatie over de gietbaarheid van een ontwerp is al in een vroeg ontwikkelingstadium nodig. Echter krijg je deze informatie niet voordat je het gietstuk besteld. Modelwijzigingen na de vrijgave zijn dan een gevolg.

Samengevat; een goed gietontwerp vereist ervaring en specifieke kennis waarbij communicatie tussen de gieter en jou als constructeur cruciaal is om een win-win situatie te creëren. Een aantal van deze fouten zijn daarmee zelfs op te lossen en kunnen voorkomen worden.

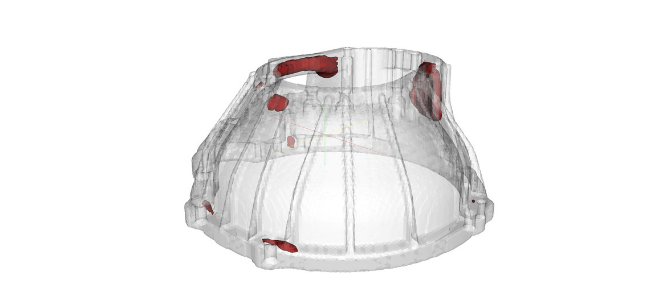

Het zou ideaal zijn wanneer een stollingssimulatie en/of porositeitssimulatie tijdens het ontwerpen kan worden vergeleken met de FEM sterkte-simulatie. Hoog-belaste zones in een ontwerp mogen natuurlijk niet samenvallen met de ‘hotspots’ (potentiële porositeitslocaties) van het gietproces. Een succesvol gietstuk ontwerpen staat of valt bij het tijdig controleren op gietbaarheid.

Je kan dit nu zelf uitproberen aan de hand van een gratis gietbaarheidstest. Ontdek de ‘hotspots’ in je eigen CAD model. Geïnteresseerd? Deel jouw ervaring bij het ontwerpen van aluminium gietstukken (goed en minder gunstig) in het commentaarveld hieronder én stuur jouw CAD model naar ons op. Je ontvangt nu deze gietbaarheidstest cadeau.

door Ellen Vaders | dec 17, 2018 | aluminium, aluminium advies, aluminium expertise, engineering, recycling

De reden van mijn werk?

Zo aan het einde van het jaar is het goed om vooruit te kijken en doelen te stellen voor het nieuwe jaar. Natuurlijk met reflectie naar het afgelopen jaar. Waarom doe ik wat ik doe? Waar doe ik het voor was de vraag die boven kwam. Toen ik antwoorden op die vraag aan het geven was kwamen er verschillende antwoorden naar boven en het antwoord waar ik echt mee resoneerde was:

Bewustwording van de materiaalkeuze die engineers maken en die met aluminium het verschil betekenen.

Ik geloof dat engineers de key zijn in de keuze van materialen voor nieuwe producten. Zij bepalen hoe het product gerealiseerd zal gaan worden, hoe het eruitziet en hoe het gemaakt zal worden. Zij hebben een belangrijke rol, zij hebben de sleutel in handen om materiaalgebruik te kiezen dat bijdraagt aan een mooiere en schonere wereld. Geen afval of belasting van het milieu maar een materiaal dat bijdraagt op de lange termijn. Dat is wat nodig is. De technologische vooruitgang gaat door. Mensen willen steeds mooiere fancy producten die hun leven makkelijker en fijner maken. Door nu te werken met materialen waar je altijd iets aan hebt kun je dat een duw de goede richting in geven. Laten we eerlijk zijn het maken van aluminium kost veel energie. Daar staat tegenover dat het recyclen heel weinig energie kost vergeleken met andere materialen en helemaal wanneer je bedenkt dat aluminium geen afval is maar oneindig te recyclen is. Waarom wordt dit zo weinig verteld? Omdat aluminium en recycling gewoon geen issue is. Het werkt autonoom.

Een mooiere en schonere wereld met aluminium. Dat betekent dus dat de energie die benodigd is om aluminium te vervaardigen ook de wereld niet mag belasten, maar beter nog er aan bijdraagt. Dat is lastig want bij het maken van aluminium wordt veel CO2 geproduceerd. Echter de energie die gebruikt wordt voor het vervaardigen is bij de gerenommeerde bedrijven al voor zo’n 70% vanuit duurzame energie voorzieningen bijvoorbeeld met waterkrachtcentrales e.d.

Een mooiere en schonere wereld met aluminium. Dat betekent dus dat de energie die benodigd is om aluminium te vervaardigen ook de wereld niet mag belasten, maar beter nog er aan bijdraagt. Dat is lastig want bij het maken van aluminium wordt veel CO2 geproduceerd. Echter de energie die gebruikt wordt voor het vervaardigen is bij de gerenommeerde bedrijven al voor zo’n 70% vanuit duurzame energie voorzieningen bijvoorbeeld met waterkrachtcentrales e.d.

Nog niet overal ter wereld helaas en het wordt tijd dat we hier wat aan doen.

Anders hebben we straks een aarde met alleen maar “leefbubbels” wat de enige plek is waar we kunnen leven omdat het daarbuiten niet meer mogelijk is. Wat als de zeeën zonder leven zijn. De waterspiegel stijgt, de bomen niet meer kunnen leven en zuurstof produceren. Mocht er buitenaards leven zijn dat ons vanuit de ruimte bekijkt hoe zien ze dan op ons neer als een stelletje idioten die de wereld verprutsen? Onze aarde is zo mooi laten we nu bewuste keuzes maken en samen de wereld mooier maken.

Beste engineer kun je hulp kunnen gebruiken bij het slim toepassen van aluminium?

Geef antwoord op onderstaande vraag en ik neem contact met je op om te bespreken hoe ik je kan helpen met optimaal aluminium toepassen.

Hoe denk jij dat een engineer kan bijdragen aan het klimaat en een betere wereld?

Vermeld je antwoord hieronder in het commentaarveld, je ontvangt binnenkort bericht van mij.

door Ellen Vaders | nov 26, 2018 | aluminium, aluminium advies, aluminium expertise, engineering

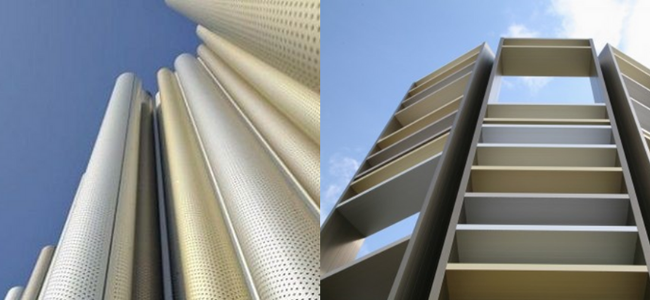

Ten reasons for aluminium in future responsible design:

- Aluminium is the most common metal on earth.

- Aluminium is 100% recyclable without degradation of the material.

- Remelting aluminium cost a low amount of energy, only 5% compared to initial production.

- Aluminium is a light material and therefore saves energy during transport and lifetime.

- Aluminium has great malleability, you can create all kinds of forms and the forming requires low amount of energy.

- Aluminium has a high specific strength, so strong and light at the same time.

- Function integration possibilities are huge, due to high deform-ability parts can be reduced saving time effort and money.

- Easy and fast to machine with long tool lifetime.

- Aluminium is highly corrosion resistant, therefore maintenance is relatively low, saving cost energy and effort.

- Aluminum waste equals money, this is the autonomic motive why aluminum is recycled so much.

Disadvantages of aluminium:

- It requires a better understanding of the design possibilities, there are so many options to from your product.

- Aluminium is flexible. If you need stiff products you have to acquire better design skills in order to solve this via design.

- Relatively low melting point (660°C pure aluminium) which allows you to use low energy in order to form your product.

- Aluminium is relative un-noble, design for corrosion requests more knowledge to make use of the passive protective oxide layer and prevent problems like galvanic corrosion by false design.

- The application of aluminium requires an pH neutral environment. In basic or acid environment the protective oxide layer will decrease.

- There is a wide variety of alloys which are used depending on the design need, luckily there are 8 main categories which are well defined.

- Aluminium is sensible for fatigue like most metals, you need to consider the aluminium design rules in order to create a robust design in dynamic application. But it allows you to create predictable interval inspections.

- Aluminium transfers heat, for fire or welding application it cools the heat and more energy is required to increase temperature.

- Due to its corrosion resistance it takes relatively long to decrease back to aluminium oxide in nature in dry environment keeping your product save.

- You won’t find it back in nature when it decreases since the earth crust consist of 8% aluminum oxide, aluminium will not damage the environment.

What’s your reason to use aluminium for your product? Let me and everybody know by commenting on this blog and I will sent you the checklist for aluminium product design.

Kind Regards, Ellen

door Ellen Vaders | okt 1, 2018 | aluminium, anodiseren, corrosie, engineering

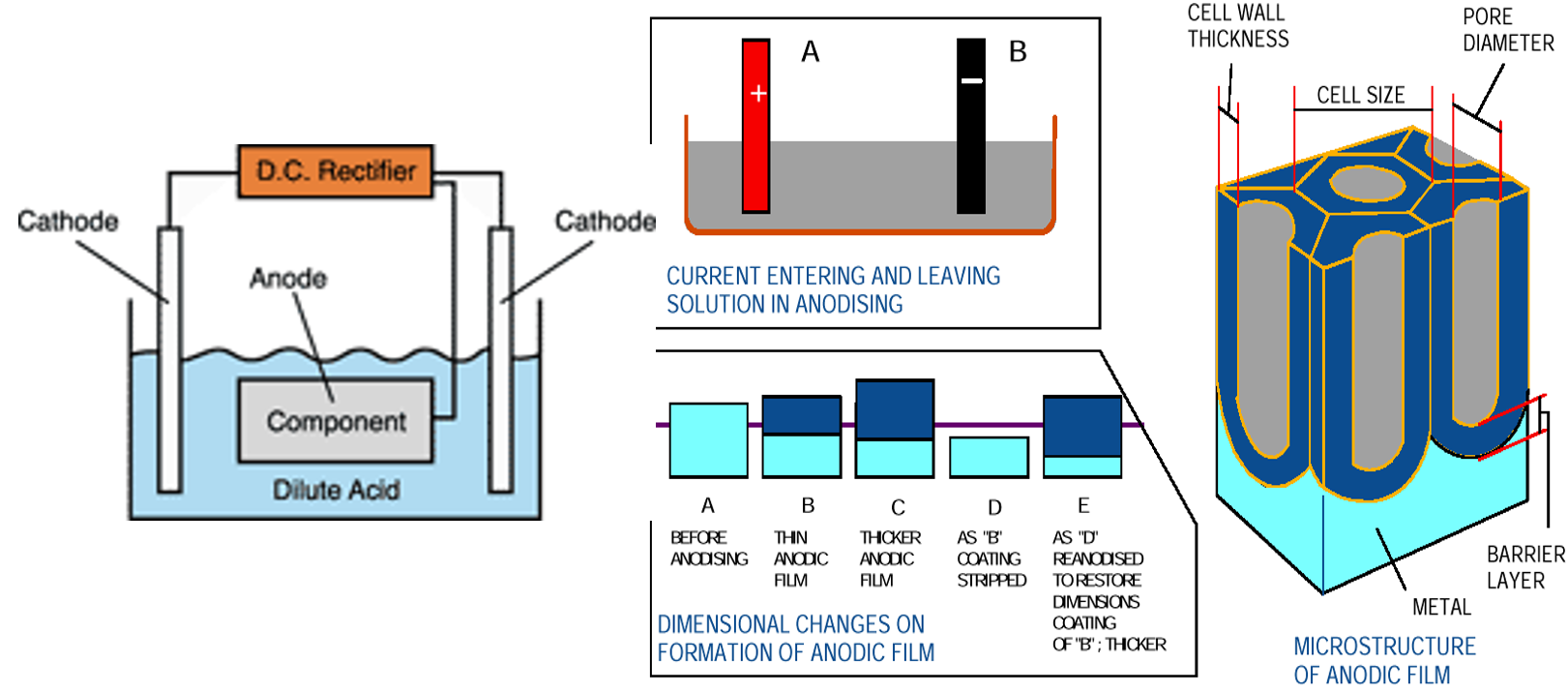

Anodiseren wordt voor aluminium veelvuldig toegepast, maar wat is het nu eigenlijk? Waarom wordt dit zoveel gebruikt en hoe komt het dat er variatie in uiterlijk is?

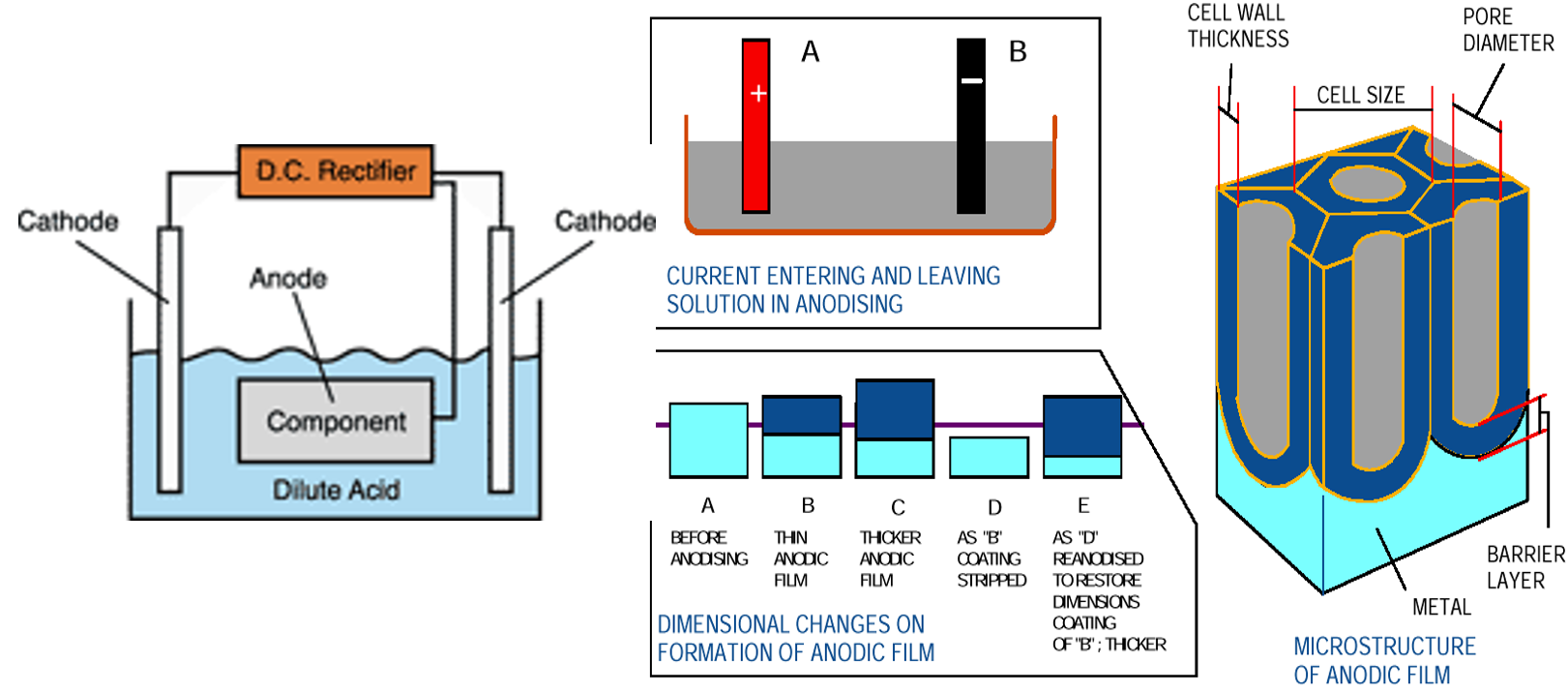

Kort gezegd: Anodiseren is een kunstmatig aangebrachte verdichte aluminium oxidelaag onder invloed van stroom in een natchemisch proces.

Anodiseren wordt in België vaak eloxeren genoemd. Eloxeren is een ander woord voor anodiseren, maar is hetzelfde.

Een anodiseerlaag op aluminium is dus een oxidelaag, dit is zonder kleurproces een transparante laag. Hierdoor werkt de laag als een vergrootglas over het aluminium. Zitten er ongelijkmatigheden of bijvoorbeeld een vingerafdruk op het aluminium, grote kans dat na het anodiseren dit aan het licht komt. De anodiseerlaag is een keramische en glasachtige laag. Hard als schuurpapier door het aluminium oxide en het werkt als tevens als een beschermende laag. Wat de natuurlijke oxidelaag op het aluminium doet ter bescherming van corrosie doet de anodiseerlaag eveneens maar dan beter en met een mooier visueel uiterlijk.

Hoe ziet het anodiseerproces eruit?

Het aluminium wordt voor het proces middels een aantal stappen gereinigd en van zijn natuurlijke oxidelaag ontdaan. Daarna worden de overgebleven legeringselementen aan het oppervlak middels een desmut behandeling verwijderd en is het materiaal klaar voor anodisatie.

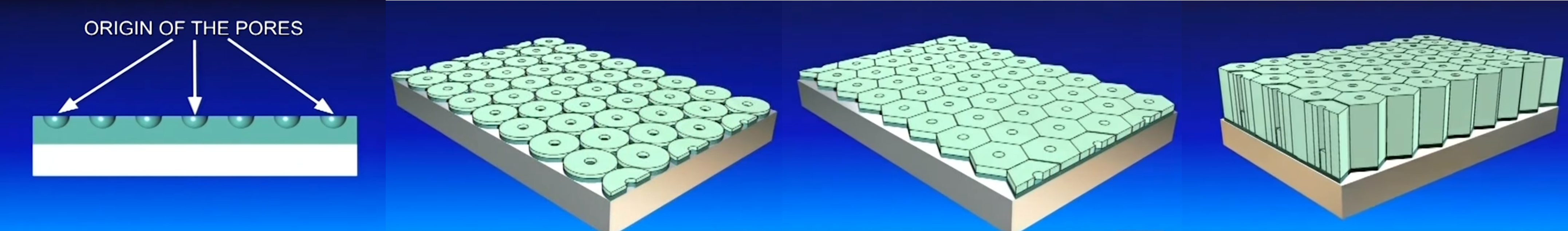

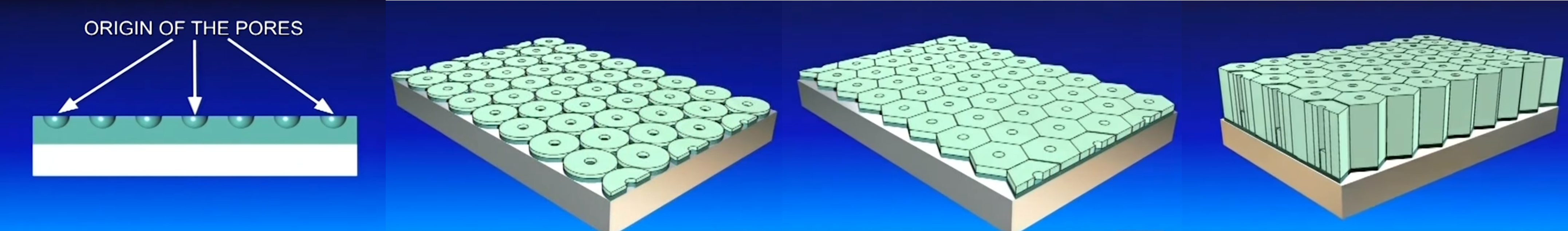

In een bad met een spanningsverschil tussen anode en kathode zal het aluminium versneld reageren met zuurstof in de zure, meestal zwavelzuur, waterige oplossing. Omdat het milieu is afgeregeld op het proces en de stroomdichtheid exact wordt ingeregeld wil het aluminium uniform over het product zo snel mogelijk reageren en vormt oxides. Het begint bij het “aangrijpingspunt” waar vandaan het groeiproces start.

Het aluminium wordt omgezet naar aluminium oxide

Het aluminium dat omgezet wordt naar het aluminiumoxide neemt 2x zoveel ruimte in als het oorspronkelijke aluminium. Dit betekent voor een anodiseerlaag 2/3 in het materiaal en 1/3 erop. De afmeting van het product neemt dus toe.

Hoe kan het dan dat veelal de profielen geanodiseerd in de markt een kleinere maatvoering hebben dan ongeanodiseerde vraag je je misschien af.

Dat heeft te maken met het beitsproces van het aluminium product. Om het aluminium van zijn oxide te bevrijden wordt er materiaal afgebeitst van het product. Hierdoor is voor profielen in de markt de maatvoering van geanodiseerd vaak kleiner dan bruut (=onbehandeld).

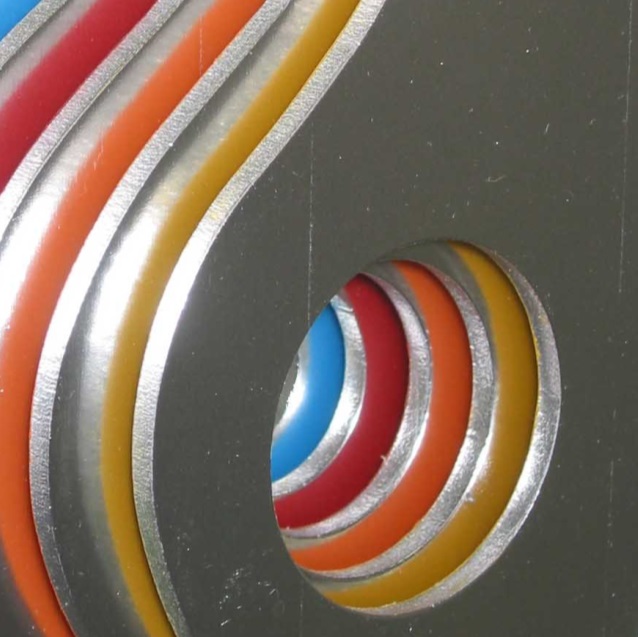

Kleurvariatie van de anodiseerlaag

De kleur van een (ongekleurde) anodiseerlaag wordt beïnvloed door heel veel parameters. Denk aan temperatuur, stroomdichtheid, samenstelling van het bad, laagdikte en zelfs walsrichting en natuurlijk de legering.

Wil je aluminium in dezelfde kleur dan is het verstandig een boven- en onderwaarde af te spreken met de anodiseur door middel van samples, vastgelegd bij de anodiseur.

Het blijft een materiaaleigen laag en geen ralcoating. Wil je geen kleurverschil zien? Design dan kleurvariatie in je ontwerp. Zie onderstaand voorbeeld.

Ben jij ENGINEER en wil je het nieuwe e-book over corrosie van aluminium en oppervlakte behandelingen? Heb jij een specifieke vraag of opmerking over anodiseren van aluminium? Vermeld dit hieronder in het commentaar veld met de opmerking corrosie e-book ja en ik ga voor jou het e-book maken en toesturen!

door Ellen Vaders | aug 27, 2018 | aluminium, engineering, solderen

Solderen en aluminium gaat dat wel samen? Als je zoveel warmte inbreng geeft aan het materiaal levert het wel een goede verbinding/constructie op?

Bij solderen van aluminium komen veel vragen naar boven. In dit artikel geven we je een inkijk op een aantal vragen. Dit verhaal is tot stand gekomen door het leuke gesprek dat ik met Erik Brom van Mat-tech voerde over het wel en wee van aluminium solderen. Dank je wel Erik!

Net als andere metalen is het mogelijk om aluminium te solderen.

Binnen het solderen maken we onderscheid tussen zacht- (beneden de 450°C) en de hardsoldeer processen (boven de 450°C). De hardsoldeer processen worden gebruikelijk hoog temperatuur solderen genoemd.

In dit artikel nemen we vier meest gebruikte manieren van solderen van aluminium kort door:

- Zacht solderen zonder flux

- Hoog temperatuur solderen met flux (Nocolok)

- Vacuüm solderen

- Diffusion bonding (soldeer alternatief)

Zacht solderen zonder flux

Zacht solderen gebeurt onder lagere temperatuur met een soldeerdraad die een lager smeltpunt heeft dan het te solderen materiaal. Hier wordt gewerkt met bijvoorbeeld tin of zink als hoofdbestanddeel van de draad. (Er zijn ook processen met flux mogelijk maar dat is weinig gebruikt doordat flux hier een blijvend corrosief effect heeft.)

Hoog temperatuur solderen met flux

Voor het solderen met flux voeg je een soldeerflux toe die ervoor zorgt dat de oxidehuid wordt gebroken en er onder invloed van warmte een verbinding tot stand wordt gebracht.

Vacuüm solderen

Vacuüm solderen wordt voor o.a. warmtewisselaars gedaan. Dit is een hoog temperatuur soldeerproces. Het geclad materiaal heeft aan de buitenkant een dun laagje aluminium met een lagere smelttemperatuur dan het kernmateriaal. Door het verhogen van de temperatuur van het onderdeel in de oven smelt de buitenste clad-laag en vormt de verbinding tussen de delen. Nadeel hierbij is dat het de nodige nauwkeurigheid vereist en het alleen loont bij grote aantallen. Dit omdat het inregelen van het proces veel energie en tijd kost.

Diffusion bonding

Diffusion bonding is eigenlijk geen soldeer proces, er wordt geen soldeer of flux toegevoegd . Het proces gaat iets anders. Door het verhogen van temperatuur tot ca 50-100 graden onder de smelttemperatuur én het onder mechanische druk zetten van de te verbinden delen wordt het aluminium van het ene deel tegen het aluminium van het andere deel gedrukt en visa versa. Door de plastische deformatie van het oppervlak wordt een metallische verbinding tot stand gebracht. Dit gebeurt door diffusie van beide materiaal delen. Vaak zijn dit plaat-plaat verbindingen.

Wat is de beste soldeer verbinding?

De meest ideale verbinding is een verbinding die je niet opmerkt en die het dichtst bij het basis materiaal ligt. De beste en sterkste soldeerverbinding is die zonder flux met voldoende overlap en geringe warmte-inbreng. Dit is echter per applicatie verschillend en in te regelen per situatie.

Hoe sterk is een soldeerverbinding?

Als er goed gesoldeerd wordt net zo sterk of sterker dan een lasverbinding!

Welke legeringen kun je solderen?

Eigenlijk alle legeringen van 1000, 3000, 4000, 6000, 7000 en dus ook de gietlegeringen. Alleen van de 2000 legeringen weet ik het niet, nu is een legering met koper zo wie zo niet prettig voor een verbinding door warmte-inbreng maar de EN AW-7075 lukt ook, dus wie weet.

Wat zijn andere voordelen van een aluminium soldeerverbinding?

Je hebt geen last van porositeit. Tijdens het maken van de verbinding moet je wel zorgen dat zuurstof niet kan reageren met het aluminium.

Je hebt een vol metallisch contact, dus een goede warmteoverdracht en elektrische geleiding

Hoe komt het dat een soldeerverbinding sterker kan zijn dan lassen?

Omdat je op heel veel punten tegelijk een verbinding tot stand kan brengen.

Ander voordeel is dat je veel minder vervorming door spanningen in de verbinding overhoudt, doordat je vaak het materiaal overal gelijktijdig evenveel opwarmt. Je hebt geen nadeel van de bij het lassen benodigde lasvolgorde.

Zijn er ook nadelen?

Ja. Je hebt impact van warmte op het materiaal ook bij diffusion bonding waar je geen smelt van materialen hebt.

Tja, en je moet een product vaak in de oven behandelen dus te grote afmetingen zijn niet haalbaar. Denk aan max een meter bij een meter.

Het zo ingenieus geproduceerde aluminium boet in op sterkte door warmte-inbreng!

Er zijn maar weinig bedrijven die dit kunnen.

Wat heb je nodig voor een goede verbinding behalve een betrouwbare toeleverancier?

Een in het product geëngineerd verbinding met geschikt verbindingsvlak en een dedicated soldeer-spleetbreedte. Ook is het belangrijk dat er gewerkt wordt met schone onderdelen. Eigenlijk vergelijkbaar als bij lijmen. Alleen is dit een veel sterkere verbinding.

Wanneer zou je solderen in het bijzonder aanraden?

Het is altijd het overwegen waard. Afhankelijk van product, vorm en aantallen. Als je er met lassen of lijmen niet uitkomt, of je wilt een sterker, beter en een betrouwbaarder proces, overweeg dan solderen.

Ben jij ENGINEER en heb je een vraag over solderen van aluminium? Stel deze hieronder en je ontvangt antwoord plus de eerste 3 technische vraagstukken ook nog eens een gratis skype gesprek van 30 minuten!

Een mooiere en schonere wereld met aluminium. Dat betekent dus dat de energie die benodigd is om aluminium te vervaardigen ook de wereld niet mag belasten, maar beter nog er aan bijdraagt. Dat is lastig want bij het maken van aluminium wordt veel CO2 geproduceerd. Echter de energie die gebruikt wordt voor het vervaardigen is bij de gerenommeerde bedrijven al voor zo’n 70% vanuit duurzame energie voorzieningen bijvoorbeeld met waterkrachtcentrales e.d.

Een mooiere en schonere wereld met aluminium. Dat betekent dus dat de energie die benodigd is om aluminium te vervaardigen ook de wereld niet mag belasten, maar beter nog er aan bijdraagt. Dat is lastig want bij het maken van aluminium wordt veel CO2 geproduceerd. Echter de energie die gebruikt wordt voor het vervaardigen is bij de gerenommeerde bedrijven al voor zo’n 70% vanuit duurzame energie voorzieningen bijvoorbeeld met waterkrachtcentrales e.d.